| O компании |

| Контакты |

| Продукция |

| Бронза, Латунь |

| Алюминий |

| Чугун |

| Поковки |

| Справочник |

| Технологии |

| Металлы |

| Госты |

| Цены |

| Услуги |

ГОСТ 10007-80

Государственный стандарт

Союза ССР

ФТОРОПЛАСТ-4

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 10007-80

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

УДК 678.743.41:006.354 Группа Л27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФТОРОПЛАСТ-4. Технические условия.

Polytetrafluoroethylene. Specifications

ГОСТ 10007-80

ОКП 22 1312

Срок действия с 01.07.81 до 01.07.96

Настоящий стандарт распространяется на фторопласт-4, представляющий собой продукт полимеризации тетрафторэтилена.

Фторопласт-4 предназначается для изготовления изделий, пленок, обладающих высокими диэлектрическими свойствами, стойкостью к сильным агрессивным средам и работающих при температуре до плюс 260°С.

Настоящий стандарт устанавливает требования к фторопласту-4, изготовляемому для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. № 2).

1. МАРКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 В

зависимости от свойств и назначения фторопласт-4 выпускают следующих марок,

которые рекомендуются:

С-для изготовления специзделий;

П-для изготовления электроизоляционной и конденсаторной пленок;

ПН-для изготовления электротехнических изделий и других изделий повышенной надежности,

а также электроизоляционных, изоляционных и пористых, вальцованных пленок и

прокладочной ленты.

Допускается в отдельных случаях при отсутствии фторопласта-4 марки С

применять фторопласт-4 марки ПН для изготовления изделий спецназначения.

О-для изготовления изделий общего назначения

и композиций;

Т-для изготовления толстостенных изделий и трубопроводов.

(Измененная редакция, Изм. № 1).

1.2. По Общесоюзному классификатору промышленной и сельскохозяйственной продукции код ОКП для каждой марки должен соответствовать указанному в табл. 1.

Таблица 1

| Марка | Код ОКП |

| С П ПН О Т | 22 1312 0101 01 22 1312 0102 00 22 1312 0103 10 22 1312 0104 09 22 1312 0105 08 |

Пример условного обозначения фторопласта-4 марки П:

Фторопласт-4 П ГОСТ 10007-80

1.3. Фторопласт-4 изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.4. Показатели качества фторопласта-4 должны соответствовать требованиям и нормам, указанным в табл. 2.

(Измененная редакция, Изм. № 1, 2).

1.5. Дополнительные показатели качества фторопласта-4 приведены в справочном приложении 1 настоящего стандарта.

Таблица 2

| Наименование показателя | Норма для марки | Метод испытания | ||||

| С | П | ПН | О | Т | ||

| 1. Внешний вид | Легко комкующийся порошок белого цвета без видимых включений | Легко комкующийся порошок белого цвета | По п. 4.4 | |||

| 2. Внешний вид пластины: Цвет

Чистота | Белый однородный | Белый однородный. Допускается серый или кремовый оттенок | По п.4.5 | |||

| Не определяют | В соответствии с образцом, утвержденным в установленном порядке | |||||

| 3. Массовая доля влаги, %, не более | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 | По ГОСТ 11736-78 и п.4.6 настоящего стандарта |

| 4. Плотность, г/см3, не более | 2,18 | 2,18 | 2,19 | 2,20 | 2,21 | По ГОСТ 15139-69 и п.4.7 настоящего стандарта |

| 5. Прочность при разрыве незакаленного образца, МПа (кгс/см2), не менее | 27 (270) | 26 (260) | 25 (250) | 23 (230) | 15 (150) | По ГОСТ 11262-80 и п.4.8 настоящего стандарта |

| 6. Относительное удлинение при разрыве незакаленного образца, %, не менее | 350 | 350 | 350 | 350 | 280 | То же |

| 7.Термостабильность, ч, не менее | 100 | 100 | 100 | 100 | 15 | По ГОСТ 6433.3-71 и п.4.10 настоящего стандарта |

| 8. Электрическая прочность (толщина образца (0.100+0.005) мм при постоянном напряжении), кВ/мм, не менее | 50 | 60 | 50 | Не определяют | По п.4.11 | |

| 9. Внешний вид строганой пленки | Без металлических включений, отверстий и трещин, чистота и однородность окраски должны соответствовать образцу, утвержденному в установленном порядке | Не определяют | По п.4.1 | |||

| 10. Относительное удлинение при разрыве строганой пленки в поперечном направлении, %, не менее | Не определяют | 175 | Не определяют | По ГОСТ 11262-80 и п.4.12 настоящего стандарта | ||

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Фторопласт-4 при температуре до 260°С невзрывоопасен. Относится к группе трудногорючих материалов по ГОСТ 12.1.044-89. Температура самовоспламенения в слое 520°С. Температура воспламенения в слое не наблюдается до температуры самовоспламенения.

(Измененная редакция, Изм. № 1, 2).

2.2. При нагревании фторопласта-4 выше 260°С могут выделяться летучие продукты термоокислительной деструкции, содержащие в своем составе: фтористый водород, перфторизобутилен, оксид углерода и тетрафторэтилен.

(Измененная редакция, Изм. № 2).

2.3. Предельно допустимые концентрации в воздухе рабочей зоны производственных помещений согласно ГОСТ 12.1.005-88 приведены в табл. 3.

Таблица 3

| Наименование вещества | Предельно допустимая концентрация, мг/м3 | Класс опасности |

| Водород фтористый Перфторизобутилен Углерода оксид Аэрозоль фторопласта-4 Тетрафторэтилен | 0,5/0,1 0,1 20 10 30 | 1 1 4 4 4 |

(Измененная редакция, Изм. № 2).

2.4. При превышении предельно допустимых концентраций фтористый водород, тетрафторэтилен, перфторизобутилен, раздражают слизистые оболочки дыхательных путей, вызывают воспалительные процессы органов дыхания, а при высоких концентрациях - отек легких.

Оксид углерода вызывает удушье, действует на центральную нервную систему.

Вдыхание высокодисперсных частиц самого полимера, а также летучих продуктов, выделяющихся из фторопласта-4 при нагревании, вызывает явление "полимерной" лихорадки, напоминающее металлическую (высокая температура, озноб, раздражение верхних дыхательных путей, одышка, кашель).

(Измененная редакция, Изм. № 2).

2.5. Производственные помещения должны быть обеспечены техническими средствами контроля состояния воздушной среды.

2.6. Работа с фторопластом-4 должна проводиться в производственных помещениях, оборудованных приточно-вытяжной вентиляцией. Оборудование должно иметь местную вытяжную вентиляцию.

2.7. Включение открытых нагревательных приборов (электроплиток) или приборов с поверхностью, нагретой выше 260 °С, разрешается только в вытяжных шкафах при включенной местной вытяжной вентиляции.

2.8. В производственных помещениях должен быть вывешен знак "Запрещается курение" по ГОСТ 12.4.026-76.

(Измененная редакция, Изм. № 2).

2.9. При работе с фторопластом-4 возможно скопление зарядов статического электричества. Для уменьшения скопления зарядов статического электричества относительная влажность на рабочих местах должна быть не менее 50%.

Для защиты от статического электричества металлические конструкции должны быть заземлены по ГОСТ 12.1.018-86.

(Измененная редакция, Изм. № 2).

2.10. Работу в аварийных случаях (перегрев печей, нагревательных приборов, пожар и т. д.) следует проводить в противогазах марок ПШ-1, ПШ-2, ИП-46 и ИП-48, КИП 8.

При загорании фторопласта-4 применяются средства пожаротушения: распыленная вода, пена, песок, асбестовое одеяло, углекислотный огнетушитель.

(Измененная редакция, Изм. № 2).

2.11. Периодичность санитарно-химического контроля воздуха рабочей зоны устанавливается органами санитарного надзора по ГОСТ 12.1.005-88.

2.12. Вредные вещества, выделяющиеся при разложении фторопласта-4, обладают способностью к кумуляции.

2.11, 2.12. (Введены дополнительно, Изм. № 1).

2.13. Отходы фторопласта-4 подлежат переработке.

(Измененная редакция, Изм. № 2).

2.14. При работе с фторопластом-4 специальных мер по защите природной среды от вредных воздействий не требуется.

(Введен дополнительно, Изм. № 1).

2.15. Работу, связанную с упаковыванием, рыхлением и рассевом фторопласта-4, следует проводить в респираторе типа "Лепесток" по ГОСТ 12.4.028-76.

(Введен дополнительно, Изм. № 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Фторопласт-4 принимают партиями. За партию фторопласта-4 марок С, П, ПН и О принимают его количество, полученное от одной операции полимеризации (без полимера, снятого со стенок реактора при его выгрузке) и сопровождаемое одним документом о качестве, а марки Т - любое количество фторопласта-4, сопровождаемое одним документом о качестве.

3.2. Каждая партия фторопласта-4 должна сопровождаться документом, удостоверяющим ее качество или соответствие требованиям настоящего стандарта.

Документ должен

содержать:

-наименование или

товарный знак предприятия-изготовителя;

-наименование

продукции и марки;

-номер партии,

количество единиц продукции в партии;

-дату изготовления;

-массу нетто;

-показатели

качества фторопласта-4 по проведенным испытаниям или подтверждение о

соответствии фторопласта-4 требованиям настоящего стандарта;

-обозначение

настоящего стандарта.

(Измененная редакция, Изм. № 2).

3.3. Для контроля качества фторопласта-4 отбирают от партии 20% единиц продукции, но не менее чем три единицы.

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве единиц продукции той же партии.

Результаты повторных испытаний распространяются на всю партию.

3.5. Массовую долю влаги определяют на каждой десятой партии полимера.

3.6. Термостабильность всех марок фторопласта-4 определяют один раз в квартал не менее чем на пяти партиях каждой марки полимера.

3.5, 3.6. (Введены дополнительно, Изм. № 1).

3.7. Прочность при разрыве и относительное удлинение при разрыве определяют на каждой пятой партии полимера.

3.8. При получении неудовлетворительных результатов периодических испытаний испытания переводят в приемо-сдаточные до получения положительных результатов на двух партиях подряд.

3.7, 3.8.(Введены дополнительно, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб.

4.1.1. Отобранные точечные пробы тщательно перемешивают и объединенную пробу массой (300±10) г помещают в чистую сухую, плотно закрываемую тару, на которую наклеивают этикетку или прикрепляют бирку с указанием: наименования продукта, номера партии, даты отбора пробы.

Для испытания фторопласта-4 марок С, П и ПН отбирают дополнительную пробу для контрольной заготовки массой (550±60) г.

(Измененная редакция, Изм. № 1).

4.2. Изготовление образцов.

4.2.1. Оборудование, средства измерений, материалы и реактивы.

Пресс гидравлический усилием 490-981 кН (50-100 тс).

Пресс гидравлический ручной усилием 38,8 кН (3,96 тс).

Пресс-формы размером 130×100×50 и 130×130×50 мм.

Пресс-форма для изготовления заготовки в форме втулки наружным диаметром (75±5) мм и внутренним - (30±5) мм.

Пресс-форма с пуансоном диаметром (26±1) мм.

Термопечь с принудительной циркуляцией воздуха и вращающимся подом, с автоматической регулировкой температуры до 500°С; погрешность регулирования температуры ±5°С.

Ванна с водой, имеющей температуру не выше 25°С.

Сито с сеткой № 1К по ГОСТ 6613-86 или рыхлитель механический, описание которого дано в приложении 2.

Преобразователь термоэлектрический ТХК в комплекте с регулирующим прибором класса точности 0,5 и диапазоном измерений от 0 до 600°С по ГОСТ 3044-84.

Секундомер.

Термометры по ГОСТ 28498-90 с ценой деления 2 и 0,1°С с максимальной шкалой измерения до 500 и до 55°С соответственно.

Нож штанцевый для вырубки образцов типа 1 по ГОСТ 11262-80.

Нож штанцевый для вырубки дисков диаметрами (26±1) мм.

Пластины алюминиевые.

Одеяло асбестовое из ткани по ГОСТ 2198-76 или ГОСТ 6102-78.

Калька по ГОСТ 892-89.

Спирт этиловый ректификованный технический по ГОСТ 18300-87.

Микрометр МК-25-2 по ГОСТ 6507-90.

Микрометр МР-25 по ГОСТ 4381-87.

Микрокатор типа 2 ИГП по ГОСТ 28798-90.

Стеклоткань по ГОСТ 19907-83.

Весы лабораторные общего назначения по ГОСТ 24104-88 4-го класса точности с пределом взвешивания 0-500 г и 2-го класса точности с пределом взвешивания 0-200 г.

Весы ВНЦ-2.

(Измененная редакция, Изм. № 1, 2).

4.2.2. Для определения внешнего вида пластины из фторопласта-4 и механических характеристик изготовляют пластины размером 130×100×(2,0±0,2) мм следующим образом: (51±1) г фторопласта-4, протертого через сито с сеткой № 1К или пропущенного через рыхлитель, взвешивают, равномерно распределяют в пресс-форме размером 130×100×50 мм и прессуют при комнатной температуре и удельном давлении (29,4±2,4) МПа (300±25 кгс/см2) с выдержкой в течение 1 мин. Полученную пластину помещают в термопечь, нагретую до (375±5)°С. Пластину выпекают в термопечи при (375±5) °С в течение (13,0±0,5) ч, с последующим медленным охлаждением в печи до (200±10)°С (скорость охлаждения 0,5-1°С/мин). Пластину выгружают в асбестовое одеяло, выдерживают не менее 2 ч, а затем охлаждают на воздухе не менее 1 ч до комнатной температуры.

(Измененная редакция, Изм. № 1, 2).

4.2.3. Допускается выпекать пластины, диски и заготовки при температуре до 390 °С. В этом случае в документе, сопровождающем партию продукта, указывают температуру выпечки.

(Измененная редакция, Изм. № 1).

4.2.4. Для определения плотности и термостабильности изготовляют диски диаметром (26±1) мм прессованием (3,5±0,2) г фторопласта-4 при комнатной температуре и удельном давлении (29,4±2,4) МПа (300±25 кгс/см2) с выдержкой в течение 1 мин.

Для определения плотности диски выпекают по пп. 4.2.2 или 4.2.3. Допускается вырубать диски из пластины, изготовленной по пп. 4.2.2 или 4.2.3.

(Измененная редакция, Изм. № 1, 2).

4.2.5. 4.2.6. (Исключены, Изм. № 1).

4.2.7. Для определения электрической прочности, внешнего вида и относительного удлинения строганой пленки изготовляют пленку толщиной (0,100±0,005) мм, шириной (55±5) мм следующим образом: (425±25) г фторопласта-4, протертого через сито с сеткой № 1К, или пропущенного через рыхлитель, прессуют в заготовку в форме втулки с наружным диаметром (75±5) мм и внутренним - (30±5) мм. Прессование проводят с пятиминутной выдержкой при комнатной температуре и удельном давлении (29,4±2,4) МПа (300±25 кгс/см2).

Спрессованную заготовку выпекают в электропечи с принудительной циркуляцией воздуха и вращающимся подом при (375±5)°С или по п. 4.2.3. Подъем температуры проводят со скоростью 0,5-1,5°С/мин с выдержкой (200±5)°С в течение (1,00±0,25) ч, при (300±5)°С в течение (2,00±0,25) ч. Заготовки охлаждают в печи со скоростью понижения температуры 0,5-1,0°С/мин и выдержкой по (1,00±0,25) ч при температурах 300, 250 и 200°С.

Заготовки выпекают до их просветления, когда становятся видными грани внутреннего отверстия. Выгруженную при (200±5) °С в асбестовое одеяло заготовку выдерживают в течение (2,00±0,25) ч, затем охлаждают на воздухе не менее 3 ч и строгают в пленку на любом токарном станке с поперечной подачей с частотой вращения при строжке не более 150 об/мин.

(Измененная редакция, Изм. № 1, 2).

4.3. Перед проведением физико-механических испытаний образцы кондиционируют на воздухе по ГОСТ 12423-66 при температуре (23±2)°С, пластины -не менее 3 ч, строганую пленку - не менее 1 ч. При этом относительная влажность не нормируется.

Перед проведением электрических испытаний образцы выдерживают в комнатных условиях, при температуре 15 - 35°С и относительной влажности не более 75%, не менее 1 ч по ГОСТ 6433.1-71.

(Измененная редакция, Изм. № 2).

4.4. Внешний вид порошка фторопласта-4 определяют визуально без применения увеличительных приборов.

4.5. Внешний вид пластины (цвет и чистоту) определяют визуально на образце, изготовленном по пп. 4.2.2 или 4.2.3. Цвет определяют в отраженном свете на листе белой бумаги, чистоту - сравнением образца в проходящем свете лампы мощностью 100 Вт с образцом, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 2).

4.6. Определение массовой доли влаги.

4.6.1. Проведение испытания.

Массовую долю влаги определяют по ГОСТ 11736-78 или высушиванием с помощью лампы инфракрасного излучения. (8±1) г фторопласта-4 взвешивают в предварительно высушенном до постоянной массы стаканчике типа СП 34/12 или СП 45/13 по ГОСТ 25336-82. Результат взвешивания в граммах записывают с точностью до четвертого десятичного знака. Лампу устанавливают вертикально под тягой. Расстояние между нижней точкой лампы и поверхностью стола должно быть (65±5) мм.

Для уменьшения потерь тепла вокруг лампы устанавливают металлическое ограждение, обтянутое асбестовым полотном.

Для прогрева лампу включают за 5 мин до начала испытания. Стаканчик с навеской помещают в световом круге на 30 мин. Затем охлаждают в эксикаторе до комнатной температуры, взвешивают, результат взвешивания в граммах записывают с точностью до четвертого десятичного знака и снова помещают под лампу на 10 мин, охлаждают в эксикаторе не менее 30 мин до комнатной температуры и снова взвешивают с той же погрешностью.

Последние операции (прогрев в течение 10 мин, охлаждение не менее 30 мин до комнатной температуры и взвешивание) повторяют до получения постоянной массы.

4.6.2. Обработка результатов.

Массовую долю влаги (X) в процентах вычисляют по формуле

![]() X=

X= ![]()

Где m - масса навески до сушки, г

m1 - масса навески после сушки, г

При возникших разногласиях массовую долю влаги определяют по ГОСТ 11736-78.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, абсолютное значение допускаемого расхождения между которыми не должно превышать 0,005% при доверительной вероятности Р=0,95.

4.7. Определение плотности.

Плотность определяют по ГОСТ 15139-69 гидростатическим взвешиванием двух дисков из фторопласта-4, изготовленных по п. 4.2.4.

Перед испытанием у выпеченных дисков лезвием бритвы или ножа обрезают края по окружности для того, чтобы избежать недопрессованных и непроплавленных участков.

После этого в диске прокалывают отверстие размером около 1 мм, через которое протягивают капроновую нить и завязывают ее петлей. Испытание проводят при температуре дистиллированной воды (ГОСТ 6709-72) (23,0±0,5)°С. Воду предварительно кипятят и охлаждают до указанной температуры. Для лучшего смачивания поверхности диска в воду добавляют 2-3 капли поверхностно-активного вещества ОП-7 по ГОСТ 8433-81 или неонол АФ 9-10 и АФ 9-12 по нормативно-технической документации.

За результат испытания принимают среднее арифметическое двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,005 г/см3 при доверительной вероятности Р=0,95.

Массу капроновой нити и смачивающего вещества при расчете плотности не учитывают.

(Измененная редакция, Изм. № 2).

4.8. Определение прочности при разрыве и относительного удлинения при разрыве незакаленного образца.

Прочность при разрыве и относительное удлинение при разрыве определяют по ГОСТ 11262-80 на трех образцах типа 1 шириной (6,0±0,4) мм. Образцы вырубают из пластины толщиной (2,0±0,2) мм, изготовленной по пп. 4.2.2 или 4.2.3.

Испытания проводят при (23±2)°С с постоянным нарастанием нагрузки до разрыва образца со скоростью раздвижения захватов машины (100±10) мм/мин.

За результат испытания принимают среднее арифметическое результатов трех параллельных определений, каждое из которых не должно отличаться более, чем на 10 % от вычисленного среднего арифметического при доверительной вероятности Р=0,95.

(Измененная редакция, Изм. № 2).

4.9. Определение термостабильности.

Термостабильность фторопласта-4 определяют на двух дисках диаметром (26±1) мм, изготовленных по п. 4.2.4.

Диски размещают на алюминиевой пластине и помещают в термошкаф с циркуляцией воздуха и автоматической регулировкой температуры до 500°С, погрешность регулирования температуры ±5°С. Диски выдерживают в термошкафу при (415±5)°С в течение (15,0±0,5) ч для марки Т и (100,0±0,5) ч для остальных марок. Затем диски вынимают из шкафа и быстро охлаждают, погружая их в ванну с водой при комнатной температуре (не выше 25°С). Для визуального осмотра охлажденные диски подносят к обычной электрической лампе мощностью 100 Вт и просматривают всю поверхность. На дисках не должно быть трещин, вздутий, пузырей и других признаков разложения. После этого диск разрезают по плоскости ножом на четыре части и снова проверяют плоскости разреза на отсутствие признаков разложения.

4.6.1-4.9. (Измененная редакция, Изм. № 1).

4.10, 4.11. (Исключены, Изм. № 1).

4.12. Определение электрической прочности.

Электрическую прочность определяют по ГОСТ 6433.3-71 при постоянном напряжении на строганой пленке, изготовленной по п. 4.2.7. Высоковольтная установка должна отвечать требованиям, указанным в ГОСТ 6433.3-71.

Электрическую прочность определяют при плавном подъеме напряжения. Скорость подъема напряжения должна быть такой, чтобы пробой происходил в диапазоне от 10 до 20 с после начала подъема напряжения.

При испытании применяют электроды из нержавеющей стали или латуни ГОСТ 17711-80. Давление электрода на материал (49-98,1)∙102 Па (50-100 гс/см2). Рабочие поверхности электродов должны быть ровными с параметром шероховатости поверхности Ra не более 0,32 мкм по ГОСТ 2789-73. Допускаются гальванические покрытия рабочей поверхности электродов, например, никелем.

Электроды должны

иметь следующие размеры:

-верхний электрод- диаметром (25,0±0,2) мм, высотой не

менее 25 мм с закруглением краев радиусом 2,5 мм;

-нижний электрод - диаметром

(75,0±0,2) мм, высотой 15 мм с закруглением краев радиусом 3 мм.

Электрическую прочность определяют на пленке в один слой.

На образце длиной 1 м проводят 10 определений. За результат испытания принимают среднее арифметическое значение результатов 10 определений, из которых значение менее 30 кВ/мм допускается не более чем в трех определениях.

При перекрытии

пленки при пробое указанные выше электроды заменяют электродами следующих

размеров:

-верхний электрод

- диаметром (10,0±0,2) мм с закруглением краев радиусом 1 мм;

-нижний электрод - диаметром (25,0±0,2) мм с

закруглением краев радиусом 2,5 мм.

Толщину пленки определяют вблизи места пробоя не менее, чем в трех местах микрокатором 2 ИГП по ГОСТ 28798-90 или любым другим прибором с ценой деления 0,002 мм. За толщину пленки принимают среднее арифметическое значение трех измерений.

(Измененная редакция, Изм. № 1, 2).

4.13. Определение внешнего вида строганой пленки

Внешний вид строганой пленки определяют осмотром ее невооруженным глазом по всей длине пленки, полученной по п. 4.2.7, сравнением с образцом, утвержденным в установленном порядке. Строганая пленка должна быть в виде одного куска. Однородность окраски определяют на заготовке в процессе ее строжки визуально сравнением с образцом, утвержденным в установленном порядке, или методом контроля "темной полосы" (рекомендуемое приложение 3).

4.14. Определение относительного удлинения при разрыве строганой пленки в поперечном направлении

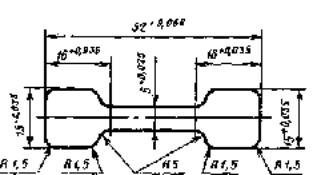

Относительное удлинение при разрыве строганой пленки определяют по ГОСТ 11262-80 на образцах толщиной (0,100±0,005) мм, вырубленных в поперечном направлении пленки, изготовленной по п. 4.2.7 штампом с шириной рабочей части 5 мм, длиной 20 мм равномерно на отрезке строганной пленки, равном 1 м (см. чертеж).

Испытание проводят при температуре (23±2)°С и скорости раздвижения захватов испытательной машины (100±10) мм/мин.

За результат испытания принимают среднее арифметическое пяти определений.

(Измененная редакция, Изм. № 1, 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Фторопласт-4 упаковывают в двойные полиэтиленовые мешки-вкладыши по нормативно-технической документации, которые заваривают или плотно завязывают кордовой нитью или цветными нитками 0 или 00 по ГОСТ 6309-87 и вкладывают в трехслойные бумажные мешки НМ (ГОСТ 2226-88).

При засыпке в мешки фторопласт-4 не должен быть утрамбован.

Масса нетто одного мешка - не более 15 кг.

При иногородних отправках мелкими партиями бумажные мешки с полимером упаковывают в деревянные ящики типа II-1 № 63 и 69 или типа III-1 № 38 по ГОСТ 18573-86.

При отправках мелкими партиями бумажные мешки с полимером упаковывают в деревянные ящики типа II-1 № 16-1, 27-1 или 28-1 по ГОСТ 18573-86.

(Измененная редакция, Изм. № 1, 2).

5.2. На каждый

мешок наклеивают этикетку или прикрепляют бирку с указанием:

-наименования или

товарного знака предприятия-изготовителя;

-наименования

продукции и марки;

-номера партии;

-массы брутто и

нетто;

-даты

-изготовления;

-обозначения

настоящего стандарта.

Допускается наносить обозначение марки на мешки штампом или наклеиванием этикетки.

(Измененная редакция, Изм. № 2).

5.3. На каждый бумажный мешок ставят штамп с указанием номера партии, наименования продукции и марки.

(Измененная редакция, Изм. № 2).

5.4. На грузовые места наносят транспортную маркировку по ГОСТ 14192-77 с указанием основных, информационных, дополнительных надписей и манипуляционного знака "Боится сырости!", знака опасности по ГОСТ 19433-88 (класс опасности 9, подкласс 9.1).

На свободном от

транспортной маркировки месте указывают следующие данные:

-наименование

продукции и марку;

-номер партии;

-обозначение

настоящего стандарта.

(Измененная редакция, Изм. № 2).

5.5. Фторопласт-4 транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Фторопласт-4, упакованный в мешки, транспортируют в контейнерах по ГОСТ 20435-75 или ГОСТ 15102-75 или в крытых железнодорожных вагонах.

При упаковывании бумажных мешков в деревянные ящики формируют пакеты по ГОСТ 26663-85 на плоских поддонах по ГОСТ 9557-87.

Пакет скрепляют по ГОСТ 21650-76 упаковочной стальной лентой по ГОСТ 3560-73 толщиной не менее 0,5 мм или проволокой низкоуглеродистой стальной по ГОСТ 3282-74. Пакетирование осуществляют ручным или механизированным способом.

Транспортирование фторопласта-4 в непакетированном виде допускается по согласованию с потребителем.

(Измененная редакция, Изм. № 2).

5.6. Фторопласт-4 должен храниться упакованным, как указано в п. 5.1, в чистом сухом помещении на складах на расстоянии не менее 1 м от отопительных систем.

(Измененная редакция, Изм. № 1).

5.7. Продукцию, предназначенную для районов Крайнего Севера и труднодоступных районов, упаковывают в соответствии с ГОСТ 15846-79, п. 161.

(Измененная редакция, Изм. № 2).

5.8. Продукцию, предназначенную для экспорта, упаковывают в деревянные ящики, отвечающие требованиям ГОСТ 24634-81, или загружают в контейнеры по ГОСТ 20435-75 или ГОСТ 15102-75.

5.7, 5.8. (Введены дополнительно, Изм. № 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие фторопласта-4 требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения фторопласта-4 - 2 года со дня изготовления.

(Измененная редакция, Изм. № 1, 2).

ПРИЛОЖЕНИЕ 1

Справочное

Дополнительные показатели фторопласта-4

| Наименование показателя | Норма |

| Температура плавления кристаллов, °С Температура

стеклования аморфных участков, Максимальная рабочая температура при эксплуатации, °С Минимальная рабочая температура при эксплуатации, °С Температура разложения, °С Температура наибольшей скорости кристаллизации, °С Температурный коэффициент линейного расширения, °С-1, при

температуре, °С: Насыпная плотность, кг/м3 Стойкость

к действию химических реагентов при температуре 20-150 °С: Кислородный индекс (ГОСТ 12.1.044-89), % Атмосферостойкость Дугостойкость (ГОСТ 10345.1-78), с Трекингостойкость (ГОСТ 27473-87) Радиационная стойкость, Мрад Стойкость к грибкам (ГОСТ 9.049-91, метод А), баллы Коэффициент теплопроводности, Вт/м·К Удельная теплоемкость, кДж/кг·К Водопоглощение за 24 ч, % Разрушающее

напряжение, МПа: Ударная вязкость кДж/м2 (образец проскакивает, не ломается) Твердость по методу вдавливания шарика, МПа Модуль

упругости, МПа: Усадка при выпечке (в зависимости от давления таблетирования, условий выпечки и молекулярной массы), % Удельное поверхностное электрическое сопротивление, Ом, не менее Удельное объемное электрическое сопротивление при постоянном напряжении, Ом∙см, не менее Диэлектрическая

проницаемость при частоте, Гц: Тангенс

угла диэлектрических потерь при частоте, Гц: Электрическая прочность при переменном напряжении (толщина образца 2 мм), В/м, не менее Средний размер частиц порошка, мм Термостабильность, % (при температуре 420°С, 3 ч) Коэффициент трения по стали Способность к механической обработке | 327 минус 120

260 минус 269 св. 415 310-315 350-600

стоек 95 превосходная 300 сплошной токопроводящий слой не образует 1 0,25 1,04 0,00 10,7-13,7 125 29,4-39,2 460,9-833,6 3-7 1∙1017

1,5∙1017 2,0±0,1

Не более

0,0002

25∙106 0,1-0,2 0,2 0,04 Превосходная |

(Измененная редакция, Изм. № 1, 2).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

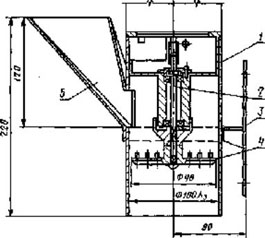

ОПИСАНИЕ МЕХАНИЧЕСКОГО РЫХЛИТЕЛЯ

Рыхлитель (см. чертеж) состоит из цилиндрического корпуса 1 диаметром 100 мм, в верхней части которого имеется бункер 5 для загрузки фторопласта-4. Внутри цилиндра на валу 2 укреплен диск-рыхлитель 4 с шипами. Диск приводится во вращение электродвигателем. Скорость вращения диска 3000 об/мин. Рыхлитель крепится на кронштейне 3. Материал рыхлителя - нержавеющая сталь.

Фторопласт-4 подают небольшими порциями на вращающийся диск рыхлителя и сквозь зазор между корпусом и диском он ссыпается в виде порошка в тару-приемник.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

МЕТОД КОНТРОЛЯ "ТЕМНОЙ ПОЛОСЫ" НА ОБРАЗЦАХ ИЗ ФТОРОПЛАСТА-4

Настоящий метод устанавливает правила контроля "темной полосы" на образцах из фторопласта-4.

Интенсивность окраски слоев заготовки из фторопласта-4 после ее выпечки, определяемая в виде <темной полосы> на поверхности заготовки после ее строжки до наружного диаметра (60,00±0,25) мм характеризует однородность материала.

Сущность метода контроля "темной полосы" на заготовках из фторопласта-4 состоит в сравнении интенсивности окраски заготовки, получаемой ею в процессе термообработки, с образцами, утвержденными в установленном порядке.

1. Аппаратура

1.1. Контроль "темной полосы" производят на лабораторном фотоэлектрическом индикаторном приборе типа ИТП-2 или ИТП-3, действие которого основано на интегральном измерении интенсивности отраженного света в видимой области спектра от поверхности контролируемых образцов фторопласта-4.

Прибор типа ИТП-2 или ИТП-3 состоит из выносного щупа (датчика), электронного блока и пенала с образцами А и Б, утвержденными в установленном порядке.

Прибор содержит вакуумный сурьмяно-цезиевый фотоэлемент типа СЦВ-51, измерительный усилитель на полупроводниковых триодах типа ТН-1 и МП-1'15 со стабилизированным источником питания постоянного тока и микроамперметр типа М-24.

(Измененная редакция, Изм. № 1).

1.2. Основные технические характеристики прибора.

1.2.1. Пределы измерения от минус 25 до плюс 25 делений к установленному посередине шкалы нулевому делению, соответствующему образцу Л. Отклонение стрелки прибора при установке более светлого образца Б составляет (14±2) деления шкалы. Образец Б применяют для контроля чувствительности шкалы.

1.2.2. Среднее квадратическое отклонение показаний прибора при контроле одного образца составляет не более ±2 деления.

Колебания окружающей температуры от 15 до 25°С и напряжения сети питания от 200 до 240 В не вносят дополнительной погрешности в измерения.

1.2.3. Время одного измерения - не более 10 с.

l.2.4. При пересмотре действующих образцов А и Б показания прибора при их контроле изменяются и дополнительно согласовываются между изготовителем и потребителем.

2. Подготовка к испытанию

2.1. Рабочий образец для контроля "темной полосы" изготовляют строжкой заготовки из фторопласта-4 специальным резцом на станке при заданном числе оборотов шпинделя до наружного диаметра (60,00±0,25) мм. Резец затачивают периодически, не реже одного раза в смену.

(Измененная редакция, Изм. № 1).

2.2. Перед измерением "темной полосы" поверхность заготовки слегка протирают чистой мягкой хлопчатобумажной тканью для удаления следов обработки, не допуская натирания заготовки до блеска.

2.3. Образцы А и Б периодически, не реже одного раза в смену, слегка протирают чистой хлопчатобумажной тканью для удаления пыли с их поверхности.

2.4. Допускаемое расхождение между рабочими образцами и образцами А и Б не должно быть более ±2 деления шкалы.

2.5. Перед испытанием прибор типа ИТП-2 или ИТП-3 устанавливают на специальной подставке вблизи станка для строжки заготовки, включают в сеть переменного тока и прогревают в течение 10-15 мин.

(Измененная редакция, Изм. № 1).

2.6. Ручкой с надписью "Нуль" устанавливают стрелку микроамперметра на нулевую отметку шкалы.

2.7. Прикладывают к измерительной скобе щупа образец А и, включив на 2-3 с тумблер "Прибор", поворотом ручки "Эталон" вновь устанавливают стрелку микроамперметра на нулевую отметку шкалы.

2.8. Прикладывают к измерительной скобе щупа образец Б и, включив на 2-3 с тумблер "Прибор", измеряют отклонение стрелки микроамперметра. Допускаемое отклонение должно составлять (14±2) деления. При измерениях образцы А и Б устанавливают симметрично относительно отверстия в скобе щупа.

3. Проведение испытания

3.1. Прикладывают измерительную скобу щупа к контролируемой заготовке, совмещая края скобы и заготовки, включают на 2-3 с тумблер "Прибор" и производят отсчет отклонения стрелки микроамперметра по шкале.

3.2. Проверку установки нуля и отклонения стрелки микроамперметра по образцам А н Б производят перед каждым измерением.

3.3. Измерение производят при общем равномерном освещении рабочего места.

3.4. Оценку "темной полосы" на рабочих образцах из фторопласта-4 производят по отклонениям стрелки микроамперметра:

влево от нулевой отметки шкалы более чем на 2 деления - образец темнее образца А;

от нулевой отметки не более чем на ±2 деления по шкале - образец соответствует образцу А;

вправо от нулевой отметки от 2 до 12 делений по шкале - образец светлее образца А, от 12 до 16 делений по шкале -образец соответствует образцу Б, более чем на 16 делений - образец светлее образца 5.

3.5. Измерение "темной полосы" на одной заготовке производят не менее трех раз в разных точках заготовки и за результат испытания принимают среднее арифметическое значение из трех показаний прибора.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством химической промышленности РАЗРАБОТЧИКИ Б. И. Сажин, Ю. А. Паншин, Ф. М. Жукова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.04.80 № 1735

3. ВЗАМЕН ГОСТ 10007-72

4. Срок первой проверки - 1995 г. Периодичность проверки - 5 лет

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 9.049-91 ГОСТ 12.1.005-88 ГОСТ 12.1.018- 86 ГОСТ 12.1.044-89 ГОСТ 12.4.026-76 ГОСТ 12,4.028-76 ГОСТ 892-89 ГОСТ 298- 76 ГОСТ 2226-88 ГОСТ 2789-73 ГОСТ 3044-84 ГОСТ 3282-74 ГОСТ 3560-73 ГОСТ 4381-87 ГОСТ 6102-78 ГОСТ 6309-87 ГОСТ 6433.1-71 ГОСТ 6433.3-71 ГОСТ 6507-90 ГОСТ 6613-86 ГОСТ 6709-72 ГОСТ 8433-81 ГОСТ 9557-87 ГОСТ 10345.1-78 ГОСТ 11262-80 ГОСТ 11736-78 ГОСТ 12423-66 ГОСТ 14192-77 ГОСТ 15102-75 ГОСТ 15139-69 ГОСТ 15846-79 ГОСТ 17711-80 ГОСТ 18300-87 ГОСТ 18573-86 ГОСТ 19433-88 ГОСТ 19907-83 ГОСТ 20435-75 ГОСТ 21650-76 ГОСТ 24104-88 ГОСТ 24634-81 ГОСТ 25336-82 ГОСТ 26663-85 ГОСТ 27473-87 ГОСТ 28498-90 ГОСТ 28798-90 | Приложение 1 2.3; 2.11 2.9 2.1 2.8 2.15 4.2.1 4.2.1 5.1 4.12 4.2.1 5.5 5.5 4.2.1 4.2.1 5.1 4.3 4.12 4.2.1 4.2.1 4.7 4.7 5.5 Приложение 1 1.4; 4.8; 4.14 4.6.1; 4.6.2 4.3 5.4 5.5; 5.8 4.7 5.7 4.12 4.2.1 5.1 5.4 4.2.1 5.5; 5.8 5.5 4.2.1 5.8 4.6.1 5.5 Приложение 4.2.1 4.2.1, 4.12 |

6. Срок действия продлен до 01.07.96 Постановлением Госстандарта СССР от 11.10.90 № 2640

7. ПЕРЕИЗДАНИЕ (апрель 1993 г.) с Изменениями № 1, 2, утвержденными в апреле 1986 г., октябре 1990 г. (ИУС 7-86, 12-90)