| O компании |

| Контакты |

| Продукция |

| Бронза, Латунь |

| Алюминий |

| Чугун |

| Поковки |

| Справочник |

| Технологии |

| Металлы |

| Госты |

| Цены |

| Услуги |

ГОСТ 1583-93

Межгосударственный стандарт

СПЛАВЫ АЛЮМИНИЕВЫЕ ЛИТЕЙНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 1583-93

Издание официальное

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

УДК 669.71:621.84.04:006.354 МКС 77.140.90 В 51 ОКП 17 1221; 17 1321

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

Cплавы алюминиевые литейные. Технические условия. Aluminium casting alloys. Specifications

ГОСТ 1583-93

Дата введения 1997-01-01

Предисловие

1. РАЗРАБОТАН Донецким государственным институтом цветных металлов

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г. (протокол № 4)

| Наименование государства | Наименование национального органа по стандартизации |

| Республика Армения Республика Беларусь Республика Казахстан Республика Молдова Республика Туркменистан Российская Федерация Республика Узбекистан Украина | Армгосстандарт Госстандарт Беларуси Госстандарт Республики Казахстан Молдовастандарт Туркменгосстандарт Госстандарт России Узгосстандарт Госстандарт Украины |

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 19 июня 1996 г. № 402 межгосударственный стандарт ГОСТ 1583—93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4. ВЗАМЕН ГОСТ 1583-89

5. ИЗДАНИЕ. Июль 2000 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на алюминиевые литейные сплавы в чушках (металлошихта) и в отливках, изготовляемых для нужд народного хозяйства и экспорта.

Требования 3.3, 4.3.5 и 4.3.6 настоящего стандарта являются обязательными.

Термины, применяемые в стандарте, и их определения приведены в приложении А.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005—88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007—76 ССБТ. Вредные вещества. Классификация и общие

требования безопасности

ГОСТ 12.2.009—99 ССБТ. Станки металлообрабатывающие. Общие требования

безопасности

ГОСТ 12.4.013—85* Е ССБТ. Очки защитные. Общие технические условия

ГОСТ 12.4.021—75 ССБТ. Системы вентиляционные. Общие требования

ГОСТ 1497—84 Металлы. Методы испытания на растяжение

ГОСТ 1762.0—71 Силумин в чушках. Общие требования к методам анализа

ГОСТ 1762.1—71 Силумин в чушках. Методы определения кремния

ГОСТ 1762.2—71 Силумин в чушках. Методы определения железа

ГОСТ 1762.3—71 Силумин в чушках. Методы определения кальция

ГОСТ 1762.4—71 Силумин в чушках. Методы определения титана

ГОСТ 1762.5—71 Силумин в чушках. Методы определения марганца

ГОСТ 1762.6—71 Силумин в чушках. Методы определения меди

ГОСТ 1762.7—71 Силумин в чушках. Методы определения цинка

ГОСТ 7727—81 Сплавы алюминиевые. Методы спектрального анализа

ГОСТ 9012—59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 11739.1—90 Сплавы алюминиевые литейные и деформируемые. Методы определения оксида

алюминия

ГОСТ 11739.2—90 Сплавы алюминиевые литейные и деформируемые. Методы определения бора

ГОСТ 11739.3—99 Сплавы алюминиевые литейные и деформируемые. Методы определения

бериллия

ГОСТ 11739.4—90 Сплавы алюминиевые литейные и деформируемые. Методы определения

висмута

ГОСТ 11739.5—90 Сплавы алюминиевые литейные и деформируемые. Методы определения

ванадия

ГОСТ 11739.6—99 Сплавы алюминиевые литейные и деформируемые. Методы определения

железа

ГОСТ 11739.7—99 Сплавы алюминиевые литейные и деформируемые. Методы определения кремния

ГОСТ 11739.8—90 Сплавы алюминиевые литейные и деформируемые. Метод определения калия

ГОСТ 11739.9—90 Сплавы алюминиевые литейные и деформируемые. Методы определения кадмия

ГОСТ 11739.10—90 Сплавы алюминиевые литейные и деформируемые. Метод определения лития

ГОСТ 11739.11—98 Сплавы алюминиевые литейные и деформируемые. Методы определения магния

ГОСТ 11739.12—98 Сплавы алюминиевые литейные и деформируемые. Методы определения марганца

ГОСТ 11739.13—98 Сплавы алюминиевые литейные и деформируемые. Методы определения меди

ГОСТ 11739.14—99 Сплавы алюминиевые литейные и деформируемые. Методы определения мышьяка

ГОСТ 11739.15—99 Сплавы алюминиевые литейные и деформируемые. Методы определения натрия

ГОСТ 11739.16—90 Сплавы алюминиевые литейные и деформируемые. Методы определения никеля

ГОСТ 11739.17—90 Сплавы алюминиевые литейные и деформируемые. Методы определения олова

ГОСТ 11739.18—90 Сплавы алюминиевые литейные и деформируемые. Методы определения свинца

ГОСТ 11739.19—90 Сплавы алюминиевые литейные и деформируемые. Методы определения сурьмы

ГОСТ 11739.20—99 Сплавы алюминиевые литейные и деформируемые. Методы определения титана

ГОСТ 11739.21—90 Сплавы алюминиевые литейные и деформируемые. Методы определения хрома

ГОСТ 11739.22—90 Сплавы алюминиевые литейные и деформируемые. Методы определения редкоземельных элементов и иттрия

ГОСТ 11739.23—99 Сплавы алюминиевые литейные и деформируемые. Методы определения циркония

ГОСТ 11739.24—98 Сплавы алюминиевые литейные и деформируемые. Методы определения цинка

ГОСТ 13843—78 Е Катанка алюминиевая. Технические условия

ГОСТ 14192—96 Маркировка грузов

ГОСТ 21132.0—75 Алюминий и сплавы алюминиевые. Метод определения содержания водорода в

жидком металле

ГОСТ 21132.1—98. Алюминий и сплавы алюминиевые. Методы определения водорода в твердом металле

ГОСТ 21399—75 Пакеты транспортные чушек, катодов и слитков цветных металлов. Общие требования

ГОСТ 21650—76 Средства скрепления тарно-штучных грузов в транспортных

пакетах. Общие требования

ГОСТ 24231—80 Цветные металлы и сплавы. Общие требования к отбору и

подготовке проб для химического анализа

ГОСТ 24597—81 Пакеты тарно-штучных грузов. Основные параметры и

размеры

ГОСТ 25086—87 Цветные металлы и их сплавы. Общие требования к методам анализа

3. МАРКИ

3.1 Марки и химический состав алюминиевых литейных сплавов

должны

соответствовать приведенным в таблице 1.

3.2 Силумины в чушках изготовляют со следующим химическим

составом:

- АК12ч(СИЛ-1) — кремний 10—13 %,

алюминий — основа, примесей, %, не более:

железо — 0,50, марганец — 0,40, кальций — 0,08, титан — 0,13, медь — 0,02, цинк — 0,06;

АК12пч(СИЛ-0)

— кремний 10—13 %, алюминий — основа, примесей, %, не более: железо — 0,35,

марганец — 0,08, кальций — 0,08, титан — 0,08, медь — 0,02, цинк — 0,06;

АК12оч(СИЛ-00) — кремний 10—13 %,

алюминий — основа, примесей, %, не более:

железо — 0,20, марганец — 0,03, кальций — 0,04, титан — 0,03, медь — 0,02, цинк — 0,04;

АК12ж(СИЛ-2) — кремний 10—13 %, алюминий — основа, примесей, %, не более; железо — 0,7, марганец — 0,5, кальций — 0,2, титан — 0,2, медь — 0,03, цинк — 0,08.

По соглашению изготовителя с потребителем в силумине марки АК12ж(СИЛ-2) допускается содержание железа до 0,9 %, марганца — до 0,8 %, титана — до 0,25 %.

3.3 Для изготовления изделий пищевого назначения применяют сплавы АК7, АК5М2, АК 9, АК12. Применение других марок сплавов для изготовления изделий и оборудования, предназначенных для контакта с пищевыми продуктами и средами, в каждом отдельном случае должно быть разрешено органами здравоохранения.

В алюминиевых сплавах, предназначенных для изготовления изделий пищевого назначения, массовая доля свинца должны быть не более 0,15 %, мышьяка — не более 0,015 %, цинка — не более 0,3 %, бериллия — не более 0,0005 %.

4. СПЛАВЫ В ЧУШКАХ (МЕТАЛЛОШИХТА)

4.1 Технические требования

4.1.1 Сплавы должны изготовляться в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

4.1.2 Сплавы изготовляются в виде чушек массой до 20 кг, по

соглашению

с потребителем — массой более 200 кг и в расплаве.

Марки и химический состав алюминиевых литейных сплавов

4.1.3 На поверхности чушек не должно быть шлаковых и других инородных включений, видимых невооруженным глазом.

Допускаются усадочные раковины, трещины (на чушках массой более 200 кг), следы зачистки и вырубки.

Допускается на поверхности чушек наличие краски, используемой для покраски изложниц.

Общая площадь поверхности, занимаемой оксидными пленками и пленами на чушках алюминиево-кремниевых сплавов, не должна превышать 5 % всей поверхности чушек.

Допускаются на поверхности чушек заэвтектических алюминиево-кремниевых сплавов ликвации кремния и рыхлоты.

4.1.4 В изломе чушек массой до 20 кг не допускаются шлаковые и другие инородные включения, видимые невооруженным глазом.

Допускается наличие в изломе кремния, образовавшегося в процессе кристаллизации алюминиево-кремниевых сплавов.

4.1.5 Чушки рафинированных сплавов изготовляются по соглашению изготовителя с потребителем.

В рафинированных сплавах содержание водорода должно быть не более 0,25 см3/100 г металла для доэвтектических силуминов, 0,35 см3/100 г - для заэвтектических силуминов, 0,5 см3/100 г -для алюминиево-магниевых сплавов; пористость должна быть не более 3 баллов.

Выбор контролируемого показателя (балл пористости или содержание водорода) определяется предприятием-изготовителем.

4.1.6 Маркировка

4.1.6.1 На каждой чушке должны быть нанесены:

- -товарный

знак или наименование и товарный знак предприятия-изготовителя,

номер плавки и маркировка сплава;

-по соглашению с потребителем для крупногабаритных чушек массой более 200 кг несмываемой краской цифровое значение массы чушки в килограммах.

Допускается по соглашению с потребителем наносить номер плавки, товарный знак или наименование и товарный знак предприятия-изготовителя на 80% чушек при условии формирования пакета из чушек одной плавки.

Чушки, предназначенные для изготовления изделий и оборудования, контактирующих с пищевыми продуктами, маркируются при отсутствии цветной маркировки дополнительной буквой «П», которая ставится после обозначения марки сплава.

4.1.6.2 Чушки на торце маркируют несмываемой цветной краской (вертикальные полосы, кресты, треугольники) или металлическим клеймом на поверхности чушки:

АК12(АЛ2) -

белой, зеленой, зеленой;

АК12П - белой, белой, зеленой, зеленой;

АК13 - зеленый, желтый;

АК9(АК9) - белой, желтой;

АК9П - белой, белой, желтой;

АК9ч(АЛ4) - коричневый треугольник;

АК9пч(АЛ4-1) - два зеленых треугольника;

АК8л(АЛ34) - два желтых треугольника;

АК9с(АК9с)

- белой, желтой, желтой;

АК7(АК7) - белой, красной;

АК7ЩАК7П) - белой, красной, красной;

АК7ч(АЛ9) - желтый треугольник;

АК7пч(АЛ9-1) - два зеленых креста;

АК10Су(АК10Су)

- черной;

АК5М(АЛ5) - белой, черной, белой;

АК5Мч(АЛ5-1) - красной, синей, зеленой;

АК5М2(АК5М2) - черной, синей;

АК5М2ЩАК5М2П) - черной, синей, красной;

АК6М2(АК6М2)

- два синих креста;

АК8М(АЛ32) - зеленый треугольник;

АК5М4(АК5М4) - черной, синей, синей;

АК5М7(АК5М7) - черной, красной;

АК8МЗ(АК8МЗ) - белой, синей;

АК8МЗч(ВАЛ8) - два белых креста;

АК9М2(АК9М2) - белой, желтой, белой;

АК12М2 (АК11М2, АК12М2, АК12М2р) - два красных креста;

АК12ММгН(АЛЗО) - белой, черной, черной;

АК12М2МгН(АЛ25) - белой, черной;

АК21М2,5Н2,5 (ВКЖЛС-2) - черной, черной, черной;

АМ5(АЛ19) - белый треугольник;

АМ4,5Кд(ВАЛ10) - синий треугольник;

АМг4К1, 5М (АМ4К1, 5М1) - красной, желтой, желтой;

АМг5К(АЛ13) - коричневый крест;

АМг5Мц(АЛ28) - зеленый крест;

АМг6л(АЛ23) - белый крест;

АМг6лч(АЛ23-1) - желтый крест;

АМг10(АЛ27) - черной, черной, синей;

АМг10ч(АЛ27-1) - красный треугольник;

АМг11(АЛ22) - красный крест;

АМг7(АЛ29) - две полосы: зеленая и красная;

АК7Ц9(АЛ 11) - белой, белой, зеленой;

АК9Ц6(АК9Ц6р) - синей, синей, синей;

АЦ4Мг(АЛ24) - черный крест;

АК12ч(СИЛ-1) - красная буква С;

АК12пч(СИЛ-0) - белая буква С;

АК12оч(СИЛ-00) - синяя буква С;

АК12ж(СИЛ-2) - черная буква С.

По соглашению с потребителем допускается применять другой способ нанесения маркировки.

4.1.6.3 По требованию потребителя на каждой части ломаной чушки должны быть нанесены номер плавки и цветная маркировка.

4.1.6.4 Для рафинированных сплавов на чушках верхнего ряда каждого пакета с четырех сторон красной несмываемой краской наносится буква <р>.

4.1.6.5 По соглашению с потребителем допускается наносить маркировку только на чушки верхнего ряда пакета.

4.1.7 Упаковка

4.1.7.1 Чушки массой до 20 кг формируют в пакеты массой не более 1,5 т с учетом общих требований ГОСТ 21399, ГОСТ 24597.

Пакеты должны состоять из чушек одной марки сплава.

Пакеты скрепляют двумя полосами по два витка алюминиевой катанкой диаметром 9 мм по ГОСТ 13843. При формировании пакета узел обвязки должен располагаться на боковой стороне пакета. Допускается по согласованию с потребителем применение других средств открепления по ГОСТ 21650 при условии сохранности пакетов при транспортировании. Масса алюминиевой катанки, применяемой для обвязки пакетов, входит в массу нетто пакета и партии.

Чушки массой более 200 кг не формируют в пакеты.

4.2 Приемка

4.2.1 Чушки предъявляют к приемке партиями. Партия должна состоять из чушек одной марки сплава, одной или нескольких плавок и быть оформлена одним документом о качестве, содержащим:

- -товарный

знак или наименование и товарный знак предприятия-изготовителя;

-марку сплава;

-номер плавки, плавок;

-результаты химического анализа плавки, плавок;

-массу партии;

-содержание водорода или балл пористости для рафинированных сплавов;

-дату изготовления;

-обозначение настоящего стандарта.

Каждую партию чушек массой более 200 кг изготовитель сопровождает специально отлитыми пробами для определения химического состава и водорода в рафинированных сплавах - по одной пробе от каждой плавки.

4.2.2 В партии чушек массой по 20 кг допускается не более 5% ломаных чушек от массы всей партии. Ломаные чушки на экспорт не допускаются.

4.2.3 Проверке внешнего вида подвергают не менее 1% чушек массой по 20 кг от каждой плавки, но не менее двух чушек и не менее одной чушки массой более 200 кг от каждой плавки.

4.2.4 Для контроля качества излома чушек массой до 20 кг от каждой плавки отбирают не менее двух чушек. Контроль качества излома проводится по требованию потребителя.

4.2.5 Для проверки химического состава и контроля содержания водорода в рафинированных сплавах от каждой плавки отбирают не менее двух чушек. Допускается на предприятии-изготовителе отбирать пробы от жидкого металла.

Сплавы в чушках предприятие-изготовитель контролирует на содержание основных компонентов, примеси железа, вредных приме-сей в пищевых сплавах в каждой плавке. Содержание остальных примесей контролируют по требованию потребителя.

4.2.6 Для оценки газовой пористости рафинированных сплавов, отливаемых в чушки массой по 20 кг, от каждой плавки отбирают по две чушки. Из обеих чушек вырезают поперечные темплеты толщиной не менее 10 мм на расстоянии 1/3 длины от торца чушки.

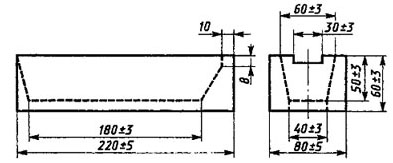

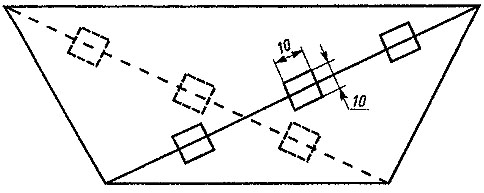

Оценку газовой пористости рафинированных сплавов в чушках массой более 200 кг проводят на поперечных темплетах толщиной не менее 10 мм, вырезанных на расстоянии 1/3 длины от торца пробы, отлитой в изложницу (рисунок 1).

4.2.7 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенном количестве образцов, взятых от той же плавки. Результаты повторного испытания распространяют на всю плавку.

4.3 Методы испытаний

4.3.1 Проверку качества поверхности и излома чушек проводят визуально, без применения увеличительных приборов.

Для получения излома допускается надрезать меньшую сторону чушки не более чем на 1/3 ее высоты.

4.3.2 Отбор и подготовка проб для химического анализа чушек массой до 20 кг - по ГОСТ 24231.

4.3.3 Для контроля химического состава и содержания водорода в рафинированных сплавах чушек массой более 200 кг на предприятии-изготовителе в середине разливки каждой плавки отливают пробы массой (1±0,2) кг в изложницу (рис. 1). Отбор и подготовку проб для химического анализа чушек массой более 200 кг проводят по ГОСТ 24231 от пробы, отлитой по рис. 1.

Рис.1. Изложница.

4.3.4 Химический состав сплавов определяют по ГОСТ 25086, ГОСТ 11739.1 - ГОСТ 11739.24, ГОСТ 7727, ГОСТ 1762.0 - ГОСТ 1762.7. Допускается определять химический состав другими методами, не уступающими по точности стандартным.

При разногласиях в оценке химического состава анализ проводят по ГОСТ 25086, ГОСТ 11739.1-ГОСТ 11739.24, ГОСТ 1762.0-ГОСТ 1762.7.

4.3.5 При отборе, подготовке проб и проведении химических анализов следует соблюдать требования безопасности в соответствии с ГОСТ 12.2.009, ГОСТ 12.1.005, ГОСТ 12.1.007, а также другой нормативной документацией по безопасному ведению этих работ с учетом использования средств защиты по ГОСТ 12.4.013, ГОСТ 12.4.021.

4.3.6 При работе со сплавами, содержащими бериллий, следует руководствоваться правилами при работе с бериллием и его соединениями, утвержденными органами здравоохранения.

4.3.7 Содержание водорода в сплавах определяют по ГОСТ 21132.0, ГОСТ 21132.1 или по нормативно-технической документации.

4.3.8 Газовая пористость определяется по методике, приведенной в приложении Б. При определении газовой пористости следует соблюдать требования безопасности по ГОСТ 12.2.009, ГОСТ 12.1.005, ГОСТ 12.1.007, ГОСТ 12.4.013, ГОСТ 12.4.021.

4.4 Транспортирование и хранение

4.4.1 Чушки транспортируют железнодорожным, водным, автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. Чушки массой до 20 кг транспортируют в пакетах.

4.4.2 Железнодорожные перевозки чушек проводят транспортными пакетами с учетом общих требований ГОСТ 21399, ГОСТ 24597.

Схемы и размеры пакетов, а также размещение и крепление их в транспортных средствах должны устанавливаться нормативной документацией.

Крупногабаритные чушки транспортируют на открытом подвижном составе.

4.4.3 На боковой стороне пакета к средству обвязки крепится ярлык.

При отгрузке чушек в пакетах крупными партиями более 50 т в адрес одного получателя допускается по соглашению с ним сопровождение ярлыками не менее 10 % пакетов от всей партии.

Транспортная маркировка - по ГОСТ 14192.

4.4.4 Маркировку продукции, предназначенной для экспорта, проводят в соответствии с требованиями, предусмотренными контрактом.

4.4.5 Цветная маркировка и масса крупногабаритных чушек наносится на боковой стороне чушки. На чушках, имеющих скобу для грузоподъемных механизмов, маркировка и масса наносятся на торцевой верхней части.

4.4.6 На пакете, содержащем чушки разных плавок, на чушках верхнего ряда пакета несмываемой краской наносят номера всех плавок, содержащихся в пакете.

4.4.7 Чушки должны храниться в крытых помещениях. Допускается хранение чушек нерафинированных сплавов на открытых площадках сроком не более двух месяцев.

5 СПЛАВЫ В ОТЛИВКАХ

5.1 Технические требования

5.1.1 Механические свойства сплавов должны соответствовать приведенным в таблице 2.

Механические свойства алюминиевых литейных сплавов

5.1.2 Рекомендуемые режимы термической обработки сплавов в отливках приведены в приложении В.

5.1.3 Механические свойства сплавов, при изготовлении отливок из которых применялись способы литья и термическая обработка, не приведенные в табл. 2, должны соответствовать требованиям нормативной документации на отливки.

5.2 Методы испытаний

5.2.1 Химический состав определяют по ГОСТ 25086, ГОСТ 11739.1 - ГОСТ 11739.24, ГОСТ 7727. Допускается определять химический состав другими методами, не уступающими по точности стандартным.

При разногласиях в оценке химического состава анализ проводят по ГОСТ 25086, ГОСТ 11739.1 - ГОСТ 11739.24.

5.2.2 Механические свойства сплавов определяют на отдельно отлитых образцах или образцах, выточенных из специально отлитой заготовки или из прилитой к отливке заготовки, отлитых в кокиль или песчаную форму.

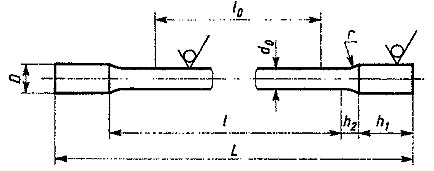

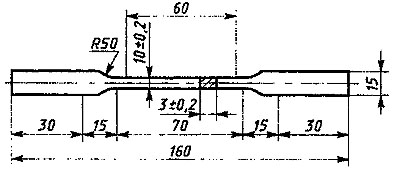

5.2.3 Форма и размеры отдельно отлитых образцов при литье в песчаные формы и кокиль должны соответствовать приведенным на рисунке 2 и в табл. 3, а при литье под давлением - на рис. 3.

Таблица 3

Размеры, мм

| Номер образца | d 0 | l 0 | l | D | h1 | h2 | r | L |

| 2 | 12 | 60 | 72 | 18 | 52 | 12 | 25 | 200 |

| 1 | 10 | 50 | 60 | 15 | 40 | 10 | 25 | 160 |

Рис.2. Форма и размеры образца при литье в песчаную форму и кокиль.

Рис.3. Формы и размеры образца при литье под давлением.

Допускаемая разность наибольшего и наименьшего диаметров по длине рабочей части образца должна быть не более 0,3 мм.

Допускается уменьшение длины головки образца, при этом длина головки определяется конструкцией захвата испытательной машины.

Для крупных образцов (литье в песчаные формы, в кокиль) расчетная длина образца должна быть l 0 =5d 0 ).

Рекомендуется горизонтальное расположение отдельно отливаемых образцов в форме.

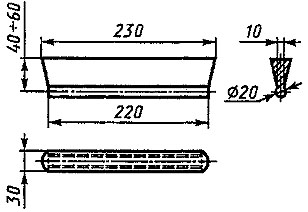

5.2.4 Заготовки, из которых вытачивают образцы, должны иметь диаметр 20 мм и должны соответствовать рис. 4. Размеры, указанные на рис. 4, являются справочными и даны для конструирования кокиля. Форма и размеры выточенных образцов должны соответствовать ГОСТ 1497. Диаметр расчетной длины образцов должен быть не менее 5 мм, расчетная длина l 0 =5d 0 .

Рис.4. Заготовка для вырезки образцов

Форма и размеры прилитых заготовок при литье в кокиль или песчаные формы устанавливаются в нормативной документации или изготовителем.

5.2.5 Форма и размеры отдельно отлитых образцов при литье по выплавляемым моделям должны определяться нормативной документацией. Расчетная длина должна быть l 0 =5d 0 .

Форма и размеры прилитых или отдельно отлитых заготовок устанавливаются изготовителем или нормативной документацией на отливки.

5.2.6 Отдельно отлитые образцы при всех видах литья испытывают с литейной коркой. Допускается нарушение сплошности литейной корки в местах зачистки поверхности образца.

5.2.7 При определении механических свойств на образцах с расчетной длиной менее 60 ммдля сплавов, у которых установлен минимальный показатель относительного удлинения менее 1%, относительное удлинение не определяют.

5.2.8 Способ литья и вид термообработки образцов для испытания должны соответствовать способу литья и режиму термообработки, установленным для отливок из этих сплавов. Допускается для всех видов литья проводить проверки механических свойств на образцах, отлитых в кокиль или песчаные формы.

5.2.9 Показатели механических свойств образцов, вырезанных из отливок, должны быть установлены нормативной документацией на отливки.

5.2.10 Механические свойства определяют по ГОСТ 1497, твердость по Бринеллю - по ГОСТ 9012 при диаметре шарика 10 мм и нагрузке 9806 Н (1000 кгс) или при диаметре шарика 5 мм и нагрузке 2450 Н (250 кгс) с выдержкой в обоих случаях от 10 до 30 с.

5.2.11 Газовая пористость отливок определяется непосредственно на отливках или образцах, вырезанных из отливок, в соответствии с 4.3.8.

ПРИЛОЖЕНИЕ А (справочное)

Термины, применяемые в стандарте, и их определения

Таблица А .1

| Термин | Определение |

| 1. Шлаковые включения | Полость, заполненная шлаком |

| 2. Шлак | Расплав или твердое вещество переменного состава, покрывающее поверхность жидкого продукта при металлургических процессах, состоящие из пустой поро-ды, флюсов, золы топлива, сульфидов и оксидов, продуктов взаимодействия обрабатываемых материалов и футеровки плавильных агрегатов |

| 3. Усадочные раковины | Открытая или закрытая полость с грубой шероховатой, иногда окисленной поверхностью, образовавшаяся вследствие усадки при затвердении металла |

| 4. Усадочная рыхлость или центральная пористость | Поры, располагающиеся в центральной по сечению части чушек. Образуются по тем же причинам, что и усадочная раковина. Располагаются в верхней половине чушки |

| 5. Газовая пористость | Дефект в виде мелких пор, образовавшихся в результате выделения газов из металла при его затвердении |

| 6. Оксидная пленка | Дефект в воде металлического оксидного слоя на поверхности металла |

| 7. Ликвация | Дефект в виде местных скоплений химических элементов или соединений, возникших в результате избирательной кристаллизации при затвердении |

| 8. Рыхлота | Дефект в виде скопления мелких усадочных раковин |

| 9. Инородные включения | Дефект в виде инородного металлического или неметаллического включения, имеющего поверхность раздела с металлом чушки |

ПРИЛОЖЕНИЕ Б (обязательное)

Методика определения газовой пористости в алюминиевых литейных сплавах

Б. 1 Изготовление макрошлифов

Б.1.1 При определении пористости в алюминиевых литейных сплавах усадочная рыхлость или центральная пористость исключается.

Б.1.2 Для определения газовой пористости темплеты, вырезанные из чушек по 4.2.6, отливки или образцы, вырезанные из отливок, обрабатывают до шероховатости Ra не более 1,6мкм. При обработке с эмульсией поверхность темплета очищают бензином или ацетоном.

Б.1.3 Макрошлиф готовят из темплетов последовательным шлифованием на шлифовальных шкурках различной зернистости: 80-100мкм, 40-50мкм, 10-14мкм, промывают проточной водой и просушивают фильтровальной бумагой.

Подготовку макрошлифа можно производить другими способами, обеспечивающими шероховатость не более 1,6мкм.

Б.1.4 Для определения газовой пористости макрошлиф травят 10-15%-м водным раствором едкого натра (NaOH) при температуре 60-80°С. Макрошлиф погружают в реактив и выдерживают в течение 10-15с (не выявляя макроструктуры), затем промывают проточной водой и просушивают фильтровальной бумагой. При необходимости осветления поверхности макрошлиф опускают в 20%-й раствор азотной кислоты на 2-5с, промывают проточной водой и просушивают фильтровальной бумагой.

Б.2 Проведение испытаний

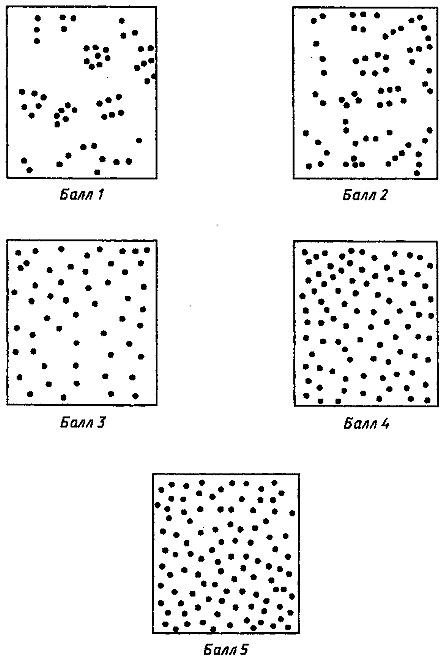

Б.2.1 Для определения газовой пористости необходимо пользоваться шкалой, приведенной на рис. Б. 1. Степень пористости макрошлифов в баллах устанавливают сравнением их с эталонами шкалы.

Б.2.2 Газовая пористость темплетов чушек определяется на трех квадратах площадью 1 см2 каждый (рис. Б.2). Количество пор и размер пор определяют как среднее арифметическое трех измерений.

При наличии отклонений по среднему количеству, размеру или процентному содержанию пор в сторону увеличения показатели пористости относят к более высокому баллу пористости.

Рис.Б.1. Шкала пористости алюминиевых сплавов

Последовательность нанесения квадратов:

- а) на поверхности макрошлифа провести диагональ;

б) измерить диагональ;

в) разделить диагональ на две равные части для определения центра среднего квадрата;

г) нанести средний квадрат на макрошлиф так, чтобы диагональ макрошлифа делила его на две равные части, а боковые стороны квадрата были перпендикулярны ей;

д) измерить расстояние от края макрошлифа до боковой стороны квадрата по диагонали темплета;

е) полученное расстояние разделить пополам для определения центров остальных двух квадратов;

ж) нанести остальные два квадрата (см. подпункт г).

Рис.Б.2. Схема расположения квадратов на микрошлифе

Газовую пористость отливок определяют на трех квадратах площадью 1 см2 каждый. Расположение квадратов произвольное в зависимости от конфигурации и размеров отливок, если нет особых требований в конструкторской документации.

На малогабаритных отливках газовую пористость допускается определять на меньшем количестве квадратов.

Б.2.3 Балл пористости, определенный по трем квадратам на двух макрошлифах темплетов чушек, распространяют на всю плавку.

Б.2.4 Контроль пористости проводят визуально, невооруженным глазом. Для определения диаметра пор можно пользоваться оптическими приборами с увеличением до 10 раз.

Б.2.5 Шлиф состоит из пяти эталонов:

- балл 1 - мелкая пористость;

балл 2 - пониженная пористость;

балл 3 - средняя пористость;

балл 4 - повышенная пористость;

балл 5 - высокая пористость.

Б.2.6 Допускаемое количество пор на 1 см поверхности шлифа и диаметр их в зависимости от номера эталона приведены в табл. Б.1.

Таблица Б.1

| Номер эталона | Диаметр пор, мм | Количество пор на 1 см2, шт. |

| 1 | До 0,1 | До 5 |

| 2 | До 0,1 » 0,2 | До 8 » 2 |

| 3 | До 0,3 0,5 | До 12 » 3 |

| 4 | До 0,5 » 1,0 | До 14 » 6 |

| 5 | До 0,5 » 1,0 Св. 1,0 | До 15 » 8 » 2 |

Б.2.7 Пользоваться эталонами степени пористости можно независимо от марки сплава.

ПРИЛОЖЕНИЕ В

Рекомендуемые режимы термической обработки сплавов