| ГОСТ 24222-80 Государственный стандарт Союза ССР ПЛЕНКА И ЛЕНТА ИЗ ФТОРОПЛАСТА-4 ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 24222-80Издание официальное ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва УДК 678.743.41-416/-418.2:006.354 Группа Л27 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР Пленка и лента из фторопласта-4. Технические условия. Film and tape from polytetrafluoreitylene. Specifiсations. ГОСТ 24222-80 ОКП 22 4510; 224520 Дата введения:01.01.82 Настоящий стандарт распространяется на пленку и ленту, изготовляемые механическим способом из заготовок фторопласта-4, отпрессованных с последующей термообработкой из порошка фторопласта-4 марок П и ПН по ГОСТ 10007—80. Пленки и лента стойки к воздействию всех сред, за исключением газообразного фтора, трехфтористого хлора, расплавов и растворов щелочных металлов. Интервал рабочих температур эксплуатации пленок и ленты от минус 269 до плюс 260 °С. Настоящий стандарт устанавливает единые требования к пленкам и ленте, изготовляемым для нужд народного хозяйства и экспорта. Требования стандарта, кроме приложения 2, являются обязательными. (Измененная редакция, Изм. № 2). 1. МАРКИ И РАЗМЕРЫ 1.1. В

зависимости от назначения пленку и ленту из фторопласта-4 выпускают марок,

указанных ниже. Пленка марок ЭО

и ЭН предназначена для изолирования проводов и кабелей, выпускается высшего и

1-го сортов. Пленка марок ИО и ИН предназначена, для междуслойной электроизоляции в аппаратах, сборочных единицах, деталях. ПН — лента прокладочная неориентированная для изготовления прокладочного, уплотнительного и изоляционного материала. Примечание. Электроизоляционные пленки толщиной до 0,040 мм рекомендуется изготовлять из фторопласта-4 марки П по ГОСТ 10087—80. (Измененная редакция, Изм. № 1, 2). 1.2. По линейным размерам пленки и лента должны соответствовать нормам, указанным в табл. 1. 1.2а. Длина пленки в рулоне должна быть не менее: марки КО при толщине от 0,005 до 0,008 мм — 50 м; от 0,010 до 0,040 мм — 100 м; марки ЭО при ширине от 20 до 30 мм — 50 м; св. 30 до 60 мм — 250 м; св. 60 до 120 мм — 50 м; при толщине 0,010 мм — не менее 100 м; марки ЭН при ширине 30 мм — 50 м; св. 30 до 60 мм; при толщине до 0,100 мм — 250 м; св. 0,100 мм — 100 м; при ширине от 60 до 120 мм — 50 м. Длина пленки марок ИО и ИН в рулоне должна быть не менее 40 м. Длина ленты марки ПН в рулоне должна быть не менее 0,2 м. 1.26. По согласованию между потребителем и изготовителем изготовляют пленку и ленту размеров (толщина, ширина, длина, предельные отклонения по толщине), не указанных в табл. 1. По требованию потребителя изготовляют пленку марки КО шириной 21 и 58 мм. В партии допускается не более 10 % кусков пленки длиной не менее 20 м. 1.2в. Минимальная длина ленты марки ПН для электротехнической промышленности должна быть 1,5 м. 1.2а—1.2в (Введены дополнительно, Изм. № 2). Нормы по линейным размерам пленок и лент Примеры условного обозначения: электроизоляционной пленки из фторопласта-4 марки ЭО, толщиной 0,020 мм; шириной 20 мм 1-го сорта: Пленка Ф-4ЭО сорт 1 0,020×20 ГОСТ 24222—80. прокладочной ленты из фторопласта-4 марки ПН, толщиной 0,2 мм, шириной 50 мм. Лента Ф-4ПН 0,2×50 ГОСТ 24222—80. (Измененная редакция, Изм. № 2). 1.3. По Общесоюзному классификатору промышленной и сельскохозяйственной продукции коды пленок и ленты должны соответствовать приведенным в приложении 1. (Измененная редакция, Изм. № 2). 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 2.1. Пленки и лента из фторопласта-4 должны быть изготовлены в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. 2.2. По показателям качества пленки и ленты из фторопласта-4 должны соответствовать требованиям и нормам, указанным в табл. 3. 2.3. Дополнительные показатели качества пленок и лента приведены в приложении 2. (Измененная редакция, Изм. № 2). 2.4. Пленку и ленту выпускают в рулонах. Намотку пленок всех толщин и ленты толщиной от 0,2 до 0,6 мм в рулоны проводят на пластмассовые втулки с внутренним диаметром (76±1) мм. Концы втулки не должны выходить из рулона пленки и ленты более чем на 6,0 мм в каждую сторону. Намотка должна быть плотной, равномерной и иметь ровный торец. Допускается смещение пленки всех толщин и ленты толщиной от 0,2 до 0,6 мм по торцу в каждую сторону не более чем на: 0,25 мм для марки КО; 0,5 мм для марок ЭО, ЭН, ИО, ИН; 1,0 мм — для пленки со сварными швами; 3 мм — для ленты марки ПН. Для ленты марки ПН толщиной св. 0,6 мм смещение по торцу в каждую сторону не нормируется. Допускается отклонение от прямолинейности по образующей рулона для пленки марки КО не более 0,5 мм, для пленок других марок — не более 1,0 мм. Таблица 3

Продолжение табл. 3

Примечание. Для пленки марки ЭН высшего сорта толщиной (0,100±0,005) мм норма по показателю электрической прочности должна быть не менее 60 МВ/м (60 кВ/мм). (Измененная редакция, Изм. № 1, 2). Таблица 2. (Исключена, Изм. № 2). Ленту толщиной от 0,7 до 3,0 мм сматывают в рулоны без втулок. В один рулон допускается сматывать не более десяти отдельных отрезков: одной толщины. Наружный диаметр рулона должен быть не более 300 мм для ленты марки ПН, не более 220 мм для пленки всех марок. (Измененная редакция, Изм. № 1, 2). 2.5. Края пленки и ленты всех толщин должны быть ровными без надрыва и гофров. (Измененная редакция, Изм. № 1). 2.6. Для пленки марок ЭО и ЭН на длине 250 м не должно быть более трех сварных швов. Длина минимального отрезка не должна быть менее 20 м. Для пленки толщиной до 0,040 мм должно быть не более одного отрезка, а для пленки толщиной свыше 0,0401 мм — не более двух отрезков. Ширина сварного шва должна быть не более 5 мм, а толщина не должна превышать толщину пленки более, чем в 2,6 раза. Допускается наличие вдоль шва несваренного края ленты шириной не более 0,5 мм. Место сварки на катушке отмечается цветной закладкой. В партии должно быть не более 20 % пленки со сварными швами. В одной партии ленты не должно быть более 5 % от массы партии лент минимальной длиной 0,2 м. (Измененная редакция, Изм. № 2). 3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ 3.1. Пленка и лента из фторопласта-4 в интервале температур от минус 269 до плюс 260 °С невзрывоопасны, являются согласно ГОСТ 12.1.044—89 трудногорючими материалами. Температура самовоспламенения пленки и ленты 520 °С. Воспламенение не наблюдается до температуры самовоспламенения. Кислородный индекс согласно ГОСТ 12.1.044—89 составляет 98 %. 3.2. При нагревании пленки и ленты свыше 260 °С из фторопласта-4 выделяются токсичные легколетучие фтористые соединения: фтористый водород, перфторизобутилен и оксид углерода. 3.1; 3.2. (Измененная редакция, Изм. № 2). 3.3. При превышении предельно допустимых концентраций фтористый водород, перфториэобутилен раздражают слизистые оболочки дыхательных путей, вызывают воспалительные процессы органов дыхания, а при высоких концентрациях — отек легких. Оксид углерода вызывает удушье вследствие образования карбоксигемоглобина, действует на центральную нервную систему. Вдыхание высокодисперсных частиц самого полимера, а также летучих продуктов, выделяющихся из фторопласта-4 при нагревании, вызывает явление "полимерной" лихорадки, напоминающее металлическую (высокая температура, озноб, раздражение верхних дыхательных путей, одышка, кашель). (Измененная редакция, Изм. № 1, 2). 3.4. Предельно допустимые концентрации в воздухе рабочей зоны производственных помещений в соответствии с требованиями ГОСТ 12.1.005—76 приведены в табл. 4 Таблица 4

(Измененная редакция, Изм. № 1, 2). 3.5. Производство должно быть обеспечено техническими средствами контроля состояния воздушной среды. 3.6. В производственных помещениях, в которых изготавливают и перерабатывают пленку и ленту, курение не допускается. (Измененная редакция, Изм. № 1). 3.7. Работа, связанная с нагреванием пленок и ленты, должна проводиться в помещениях, оборудованных эффективной общеобменной приточно-вытяжной вентиляцией. 3.8. Включение открытых нагревательных приборов (электроплиток) или приборов с поверхностью, нагретой выше 260°С, разрешается только в вытяжных шкафах при включенной местной вытяжной вентиляции. 3.9. При производстве пленок и ленты из фторопласта-4 возможно скопление, зарядов статического электричества. Для уменьшения скопления зарядов статического электричества относительная влажность в рабочих помещениях должна быть не менее 50%. Для защиты от действия статического электричества металлические конструкции должны быть заземлены. 3.10. Работу в аварийных случаях (перегрев печей, нагревательных приборов, пожар и т. д.) следует проводить в изолирующих противогазах марок ПШ-1, ПШ-2, ИП-46 и ИП-48. Горящие пленки и ленту тушат огнетушащими средствами — распыленной водой, двуокисью углерода, пеной, порошком, песком и кошмой. (Измененная редакция, Изм. № 1,2). 3.11. Концентрацию вредных веществ (фтористого водорода, перфторизобутилена, оксида углерода, аэрозоля фторопласта-4) в воздухе рабочей зоны производственных помещений определяют по нормативно-технической документации, утвержденной Минздравом СССР. 3.12. Периодичность санитарно-химического контроля воздуха рабочей зоны устанавливается органами санитарного надзора по ГОСТ 12.1.005—76. 3.11; 3.12. (Введены дополнительно, Изм. № 1). 3.13. Работу с пленками проводят в специальной одежде: хлопчатобумажный костюм по ГОСТ 27575—87 или халат по ГОСТ 12.4.131—83, берет или косынка, кожаные тапочки, ботинки по ГОСТ 12.4.137—84 или резиновые сапоги по ГОСТ 12265—78, хлопчатобумажные перчатки и асбестовые рукавицы по ГОСТ 12.4.010—75 при загрузке изделий в печь. Растаривание, рыхление и рассев фторопласта-4. проводят в респираторе типа «Лепесток» одноразового использования по ГОСТ 12.4.028—76. (Измененная редакция, Изм. № 2). 3.14. Вредные вещества, выделяющиеся из пленок и ленты при разложении фторопласта-4, обладают способностью к кумуляции. (Введен дополнительно, Изм. № 1). 3.15. Отходы пленки и ленты из фторопласта-4 подлежат переработке. (Введен дополнительно, Изм. № 2). 4. ПРАВИЛА ПРИЕМКИ 4.1. Пленку и ленту из фторопласта-4 принимают партиями. За партию принимают пленку одной марки и сорта (для марок ЭО и ЭН), одной толщины, массой не более 400 кг, изготовленную из одной партии сырья и сопровождаемую одним документом о качестве. За партию принимают ленту одной толщины, массой не более 1000 кг, сопровождаемую одним документом о качестве. (Измененная редакция, Изм. № 2). 4.2. Документ о

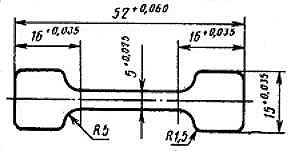

качестве должен содержать следующие данные: 4.2а. Для проверки качества пленок и ленты на соответствие требованиям настоящего стандарта проводят приемосдаточные и типовые испытания. Приемосдаточные испытания проводят по показателям п. 1.2; 1—3, 7 табл. 3. Типовые испытания проводят на каждой марке пленки и ленты по показателям 4, 5, 6 табл. 3. (Введен дополнительно, Изм. №2). 4.3. Размеры пленки и ленты проверяют на каждом рулоне партии. 4.4. Контроль внешнего вида пленок и ленты проводят на каждом рулоне партии. 4.5. Для проверки прочности при разрыве, относительного удлинения при разрыве отбирают 10 % рулонов пленки и один рулон ленты от партии. Допускается для проверки прочности при разрыве и относительного удлинения при разрыве предприятием-изготовителем отбирать не менее 10 % рулонов от партии пленки до разрезки. (Измененная редакция, Изм. № 1, 2). 4.6. Для проверки удельного объемного электрического сопротивления, тангенса угла диэлектрических потерь и диэлектрической проницаемости при частоте 106 Гц отбирают один (любой) рулон партии пленки и ленты. Электрическую прочность пленок КО, ЭО, ЭН, ИО и ИН проверяют на каждом рулоне партии. Электрическую прочность ленты, проверяют на одном любом рулоне партии. 4.7. Определение электрических характеристик проводят на пленке шириной 50 мм и более. Электрические показатели для пленки шириной менее 50 мм контролирует изготовитель до ее разрезания. Допускается для предприятия-изготовителя определение электрических показателей пленок шириной 50 мм и более проводить до разрезки. (Измененная редакция, Изм. № 1, 2). 4.8. Относительное удлинение при разрыве в поперечном направлении определяют только для пленки марки ЭО для кабельной промышленности. Норму по относительному удлинению при разрыве в поперечном направлении для пленки шириной менее 55 мм проверяет изготовитель до нарезки ее на заданную ширину. 4.9. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторные испытания удвоенной выборки, взятой от той же партии. Результаты повторной проверки распространяются на всю партию. 5. МЕТОДЫ ИСПЫТАНИЙ 5.1. От каждого отобранного рулона пленки и ленты отрезают по 1,5 м для проверки размеров, прочности при разрыве, относительного удлинения при разрыве, удельного объемного электрического сопротивления, диэлектрической проницаемости при частоте 106 Гц, тангенса угла диэлектрических потерь, а также электрической прочности ленты. Для определения электрической прочности пленок отрезают по 1—3 м в зависимости от количества слоев. (Измененная редакция, Изм. № 1). 5.2. Толщину пленок измеряют методом А по ГОСТ 17035—86 пружинными измерительными головками (микрокаторами) по ГОСТ 28798—90, используя микрокатор 02 ИГП для пленок толщиной 0,005 и 0,006 мм, 05 ИГП — для пленок толщиной от 0,008 до 0,015 мм включительно, 1 ИГП — для пленок толщиной от 0,020 до 0,035 мм включительно, 2 ИГП — для пленок толщиной от 0,040 до 0,100 мм включительно. Для измерения используют измерительные корундовые или из другого материала наконечники типа НГ по ГОСТ 11007—66 со сферической (R=5 мм) измерительной поверхностью. Толщину пленок марок ЭН и ИН, ленты марки ПН толщиной 0,2 мм измеряют микрометром МР 25 по ГОСТ 4381—80 или скобой СР по ГОСТ 11098—75 с ценой деления 0,002 мм. Толщину ленты марки ПН свыше 0,2 мм измеряют микрометром типа МК 25-1 ГОСТ 6507—78. За результат определения принимают среднее арифметическое пяти измерений на 1 м, каждое из которых не должно превышать норму допускаемого отклонения, указанную в табл. 1. Перед измерением толщины с поверхности образцов и измерительных плоскостей толщиномера удаляют пыль и другие загрязнения бязью по ГОСТ 29298—92, смоченной этиловым спиртом по ГОСТ 17299—78 или ГОСТ 18300—72. Толщину сварного шва измеряют вышеуказанными приборами для соответствующих толщин пленки марок ЭО и ЭН. 5.3. Ширину пленок, сварного шва и ленты измеряют любым измерительным инструментом с ценой деления не более 0,1 мм. 5.2; 5.3. (Измененная редакция, Изм. № 1, 2). 5.4. Длину пленок и ленты (X) в метрах вычисляют по формуле  где m — масса рулона пленки или ленты соответственно, г; m1 — масса втулки, г; m2 — масса 1 м пленки или ленты соответственно, г. Для ленты толщиной от 0,7 до 3,0 мм m1 = 0. Взвешивание рулона пленки и ленты проводят на весах типа ВМЦ с ценой деления 5 г и наибольшим пределом взвешивания 10 кг. Массу 1 м пленки и ленты определяют взвешиванием на лабораторных весах 2-го класса точности по ГОСТ 24104—88 с наибольшим пределом взвешивания 200 г. (Измененная редакция, Изм. № 2). 5.5. Внешний вид пленок и ленты определяют визуально без увеличительных приборов. Чистоту и однородность окраски для пленок марок КО, ЭО и ЭН и внешний вид сварного шва пленки марок ЭО и ЭН определяют сравнением, с образцами, утвержденными в установленном порядке. 5.6. Прочность и относительное удлинение при разрыве в продольном, направлении определяют по методу ГОСТ 11262—80 на трех образцах типа 1 с шириной рабочей части (6,0±0,4) мм. Толщина образца соответствует толщине испытуемых пленки и ленты. За результат определения прочности при разрыве и относителього удлинения при разрыве в продольном направлении принимают среднее арифметическое результатов трех определений. За результат определения относительного удлинения при разрыве в поперечном направлении принимают среднее арифметическое результатов пяти определений. Для каждого испытанного образца пленки марки КО прочность при разрыве должна быть не менее 29,4 МПа (300 кгс/см2), а относительное удлинение при разрыве в продольном направлении — не менее 30 %. Относительное удлинение при разрыве пленок в поперечном направлении определяют на пяти образцах в форме лопатки, в соответствии с чертежом. Образцы вырубают в поперечном направлении пленки штампом с шириной рабочей части 5 мм, длиной 20 мм равномерно по длине 1 м пленки. Скорость раздвижения захватов машины (100±10) мм/мин. Испытания проводят при (23±2)°С. За результат испытания по относительному удлинению пленки при разрыве в поперечном направлении принимают среднее арифметическое пяти определений. (Измененная редакция, Изм. № 1, 2). 5.7. Перед проведением физико-механических испытаний образцы кондиционируют по ГОСТ 12423—66 при (23±2) °С не менее 1ч. 5.8. Электрические показатели определяют при комнатных условиях после выдержки образцов при 15—35°С и относительной влажности не более 75 % в течение 1 ч. Количество слоев пленки для определения электрических показателей в зависимости от ее толщины указано в табл. 5. (Измененная редакция, Изм. № 2). Таблица 5

Примечание. Для пленки марки КО толщиной 0,006 мм и менее допускается определение удельного объемного электрического сопротивления и тангенса угла диэлектрических потерь с большим числом слоев, но не более шести слоев. 5.9. Удельное объемное электрическое сопротивление (ρv) определяют на трех образцах размером не менее 40×40 мм. Количество слоев пленки и ленты указано в табл. 5. Электрическое сопротивление (Rv) измеряют на любом приборе или установке, обеспечивающих погрешность измерений, не более 20 % и соответствующих требованиям ГОСТ 6433.2—71. Определение проводят при постоянном напряжении 100 В для образцов толщиной от 0,005 до 0,050 мм и при напряжении 500 В для образцов толщиной от 0,06 до 0,20 мм. Для ленты марки ПН определение проводят на образцах толщиной 0,2 мм. Измерения проводят в электродном устройстве с электродами из нержавеющей стали, прижимаемыми соосно к противоположным поверхностям испытуемого образца с помощью винтового или пневматического пресса. Система электродов — двухэлектродная. Электроды неравные. Меньший электрод — измерительный диаметр 20 или 25 мм. Диаметр большего электрода должен превышать диаметр измерительного электрода не менее чем на 2 мм. Рабочие поверхности прижимных электродов должны быть гладкими, ровными и иметь параметр шероховатости Ra≤0,20мкм на базовой длине t=0,25 мм по ГОСТ 2789—73. Электродное устройство должно иметь сопротивление изоляции более 2∙1015 Ом. Сопротивлениеизоляции устройства определяют каждый раз перед проведением типовых испытаний. Для улучшения контакта образца с электродами между образцом и электродом большего диаметра помещают эластичную прокладку, обернутую металлической фольгой. Прокладка может быть изготовлена из эластичной полимерной пленки (например, из сырой каландрированной пленки из фторопласта-4Д толщиной 0,030—0,050 мм), обернутой отожженной алюминиевой (ГОСТ 618—73) или свинцово-оловянной (ГОСТ 18394—73) фольгой толщиной приблизительно 0,020 мм. Размер прокладки должен превышать диаметр измерительного электрода не менее чем на 2 мм. При использовании электродов из электропроводящей эластичную прокладку, обернутую фольгой, не применяют. Для снятия электрических зарядов пленку и ленту перед помещением в электродное устройство промывают в этиловом спирте (ГОСТ 17299—78 или ГОСТ 18300—72) в течение 30 с и сушат их на воздухе. При сохранении заряда каждый образец заворачивают в металлическую фольгу, помещают между металлическими пластинами и прогревают в термостате в течение 1 ч при (150±2)°С. Перед началом испытания электроды на образцах должны быть замкнуты не менее 1 мин до подачи испытательного напряжения. Время выдержки образца под напряжением до отсчета величины RV 5 мин. Толщину испытуемого образца измеряют после его изъятия, изэлектродного устройства в месте расположения электродов в пятиточках измерительным прибором согласно п. 5.2 настоящего стандарта. При толщине образца 0,025 мм и менее погрешность измерения должна быть не более 0,0005 мм, при толщине образца более 0,025 мм — не более 0,001 мм. Удельное объемное электрическое сопротивление (pV) в Ом·м (Ом·см) вычисляют по формуле  где RV — электрическое сопротивление образца, Ом; D — диаметр измерительного электрода, м (см); b — толщина испытуемого образца, м (см). Вычисление производят до двух значащих цифр. За удельное объемное электрическое сопротивление принимают среднее значение результатов трех измерений (медиану), расположенных в порядке возрастания значений. (Измененная редакция, Изм. №1,2). 5.10. Тангенс угла диэлектрических потерь (tgδ) и диэлектрическую проницаемость (ε) при частоте 106 Гц определяют на приборе, соответствующем требованиям к аппаратуре по ГОСТ 22372—77 и позволяющем производить измерение емкости (С) с погрешностью не более (0,01 С+1) пФ и tgδ с погрешностью не более (0,05tgδ+0,0001). Измерения производят на трех образцах пленки размером не менее 40×40 мм. Число слоев пленки в образце указано в табл. 5. При испытании используют электродное устройство с неравными прижимными электродами по п. 5.9 настоящего стандарта. Диаметр измерительного электрода выбирают из значений 6,10 или 20 мм в зависимости от толщины пленки и типа измерительного прибора. При этом отношение величины емкости электродного устройства к величине измеряемой емкости должно быть менее 0,15. Диаметр измерительного электрода (Д) измеряют с погрешностью не более 0,5%. Предельное отклонение по диаметру измерительного электрода — ±0,2 мм, Сопротивление выводов электродного устройства и контактов подводящих проводов с электродами, измеренное на постоянном токе, должно быть менее 0,03 Ом. Тангенс угла диэлектрических потерь электродного устройства должен быть менее 0,0001. Для улучшения контакта пленки с электродами между образцом пленки и электродом большего диаметра помещают эластичную прокладку, обернутую металлической фольгой по п. 5.9. Допускается вместо эластичной прокладки, обернутой металлической фольгой, применять электрод из отожженной алюминиевой фольги (ГОСТ 618 — 73) толщиной 0,01 мм или свинцово-оловянной фольги (ГОСТ 18394 — 73) толщиной до 0,02 мм, притираемые к образцу с помощью тонкого слоя конденсаторного вазелина (ГОСТ 5774—76). Диаметр фольговых электродов должен быть равен диаметру металлических прижимных электродов. Толщину испытуемого образца пленки измеряют по п. 5.9. Тангенс угла диэлектрических потерь (tgδ) вычисляют по формуле  где tgδизм — измеренное значение tgδ образца вместе с ячейкой в электродном устройстве; C1— емкость образца в электродном устройстве, измеренная по параллельной схеме замещения, пФ; Сэл — емкость электродного устройства и подводящих проводов, рассчитываемая по формуле, пФ:  где С2 — емкость образцадиска из фторопласта-4 диаметром, равным диаметру измерительного электрода (D) в электродном устройстве, пФ; D — диаметр образцадиска, см; b0 — толщина образцадиска, равная приблизительно 0,5 см. Сэл — определяют при изготовлении новой ячейки или при изменении ее подключения к измерительному прибору. Если емкость электродного устройства (Сэл) составляет менее 5 % от емкости образца, то в этом случае tgδ = tgδизм Диэлектрическую проницаемость (ε) вычисляют по формуле  где b — толщина образца пленки, см; C1 — емкость образца в электродном устройстве, измеренная по параллельной схеме замещения, пФ; Сэл — емкость электродного устройства и подводящих проводов, пФ; D — диаметр измерительного электрода, см. За результат испытания принимают среднее арифметическое значений tgδ и ε, полученных при испытании трех образцов. 5.11. Электрическую прочность определяют на высоковольтной установке, отвечающей требованиям ГОСТ 6433.3—71. Для определения Епр применяют двухэлектродную систему, при этом электроды должны быть из нержавеющей стали или латуни по ГОСТ 17711—80. Рабочие поверхности электродов должны быть ровными, гладкими и иметь параметр шероховатости поверхности Rа≤0,20 мм на базовой длине l = 0,25 мм по ГОСТ 2789—73. Электроды должны иметь следующие размеры: верхний электрод — диаметром (25,0±0,2) мм, высотой не менее 25 мм, радиусом закругления краев 2,5 мм; нижний электрод — диаметром (75,0±0,2) мм, высотой 15 мм, радиусом закругления краев 3 мм. В случае перекрытия образцов разрядами по поверхности электроды должны иметь следующие размеры: верхний электрод — диаметром (10,0±0,2) мм, радиусом закругления краев 1 мм; нижний электрод — диаметром (25,0±0,2) мм, радиусом закругления краев 2,5 мм. Давление электрода на материал должно быть 4905—19620 Па (50—200 гс/см2). Допускаются гальванические покрытия рабочих поверхностей электродов. Электрическую прочность определяют по центральной части образца при плавном подъеме напряжения с такой скоростью, чтобы время от момента подачи напряжения до пробоя образца находилось в пределах от 5 до 20 с. Электрическую прочность (Eпр) в МВ/м (кВ/мм) вычисляют по формуле  где V — пробивное напряжение, MB (кВ); b — толщина образца пленки или ленты на неповрежденном участке вблизи места пробоя, м (мм). За результат принимают среднее арифметическое результатов десяти определений. Для марки КО каждый результат не должен быть менее50 МВ/м (50кВМм). Толщину образца измеряют вблизи места пробоя на неповрежденном участке на приборах по п. 5.2. Для ленты марки ПН определение проводят на образцах толщиной 0,2 мм. (Измененная редакция, Изм. № 1, 2). 5.12. Смещение пленок по торцу измеряют штангенциркулем с ценой деления 0,1 мм по ГОСТ 166—80. Измерив фактическую ширину пленки в рулоне, устанавливают на штангенциркуле это значение плюс удвоенное значение допустимого смещения по торцу для контролируемого образца пленки или ленты. Рулон должен проходить между губками штангенциркуля. Отклонение от прямолинейности по образующей рулона определяют приложением линейки к образующей рулона или приложением угольника 1-го класса по ГОСТ 3749—77 к торцу катушки и образующей рулона и измерением высоты волны щупом по ТУ 2—34—225—87. (Измененная редакция, Изм. № 2). 6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 6.1. Каждый рулон пленки или ленты оклеивают по окружности пергамином по нормативно-технической документации или подпергаментом по ГОСТ 1760—81, затем упаковывают в полиэтиленовый мешок-вкладыш по нормативно-технической документации. Упакованный в полиэтиленовый мешок-вкладыш рулон пленки или ленты на поверхности торца и образующей не должен содержать пыли. Рулоны пленки и ленты, упакованные в мешок-вкладыш, помещают в деревянные ящики типа II—1, № 16—1, 27—1 или типа III—1 № 31—1 по ГОСТ 18573—86, или типов III, VI по ГОСТ 5959—80 или .по ГОСТ 22638—89, или другую тару по нормативно-технической документации, обеспечивающую сохранность продукции при транспортировании. Масса пленки или ленты в ящике не должна превышать 30 кг. Во избежание перемещения рулонов в ящике при транспортировании, их уплотняют оберточной бумагой по ГОСТ 8273—75. Пленку марок ЭО и ЭН со сварными швами упаковывают в отдельные ящики. Упаковка пленки и ленты в районы Крайнего Севера — по ГОСТ 15846—79. (Измененная редакция, Изм. № 1). 6.2. На каждый рулон с внутренней стороны втулки или с наружной

стороны рулона наклеивают ярлык с указанием: 6.3.

Транспортная маркировка — по ГОСТ 14192—77 с указанием манипуляционных знаков

«Осторожно, хрупкое», «Боится сырости» и следующих дополнительных данных: В маркировке ящиков с упакованной пленкой марок ЭО и ЭН со сварными швами указывают предупредительную надпись «сварка». 6.3а. Документ о качестве данной партии должен быть вложен в одно из грузовых мест, в маркировке которого указывают слова «Документ здесь». (Введен дополнительно, Изм. № 2). 6.4. Пленку и ленту транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Транспортирование пленки и ленты — Пакетами по ГОСТ 26663—85 и контейнерами по ГОСТ 20435—75, ГОСТ 15102—75. (Измененная редакций, Изм № 1, 2). 6.5. Пленку и ленту хранят в крытых сухих складских помещениях на расстоянии не менее 1 м от приборов центрального отопления при отсутствии в этих помещениях легко воспламеняющихся и горючих жидкостей, кислот, щелочей и других агрессивных сред. Относительная влажность воздуха должна быть не более 80 %. (Измененная редакция, Изм. № 2). 7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ 7.1. Изготовитель гарантирует соответствие пленки и ленты требованиям настоящего стандарта при соблюдении условий транспортирования и хранения. 7.2. Гарантийный срок хранения пленки и ленты — 20 лет с даты изготовления. (Измененная редакция, Изм. № 2) ПРИЛОЖЕНИЕ 1 Обязательное Коды ОКП

Приложение 1. (Введено дополнительно, Изм. № 2). ПРИЛОЖЕНИЕ 2 Справочное Показатели качества пленок

Примечания:

ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР РАЗРАБОТЧИКИ 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.05.80 № 2452 3. ВЗАМЕН ГОСТ 19525—74, ГОСТ 12508—73, ГОСТ 18999—73 4. ПЕРИОДИЧНОСТЬ ПРОВЕРКИ — 5 лет 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Проверена 1991 г. Снято ограничение срока действия стандарта Постановлением Госстандарта СССР от 22.04.91 № 542 7. ПЕРЕИЗДАНИЕ (апрель 1993 г.) с Изменениями № 1, 2, утвержденными в декабре 1986 г., апреле 1991 г. (ИУС 4—87, 7—91) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||