| ГОСТ 4651-82 Государственный стандарт Союза ССР ПЛАСТМАССЫ МЕТОДЫ ИСПЫТАНИЯ НА СЖАТИЕ

ГОСТ 4651-82(СТ СЭВ 2896-81) Издание официальное ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством химической

промышленности СССР РАЗРАБОТЧИКИ 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.07.82 № 2952 3. Cрок первой проверки - 5 лет Периодичность проверки - 5 лет 4. Cтандарт содержит все требования СТ СЭВ 2896-81 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94) 7. ПЕРЕИЗДАНИЕ (июнь 1998 г.) с Изменением № 1, утвержденным в июне 1989 г. (ИУС 8-89) УДК 685.5:620.173.251.2:006.354 Группа Л29 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР Пластмассы. Метод испытания на сжатие. Plastics. Compression test method ГОСТ 4651-82 (CTСЭВ 2896-81) ОКСТУ 2209 Дата введения 01.07.83 Настоящий стандарт распространяется на пластмассы и устанавливает метод испытания на сжатие. Метод основан на нагружении испытуемого образца сжимающей возрастающей нагрузкой при установленной скорости деформирования. Стандарт не распространяется на ячеистые пластмассы. Пояснения к терминам, применяемым в настоящем стандарте, даны в приложении 1. Стандарт полностью соответствует СТ СЭВ 2896—81 и международному стандарту ИСО 604—73 (А). 1. ОТБОР ОБРАЗЦОВ 1.1. Образцы для испытаний должны иметь форму прямоугольной призмы, прямого цилиндра или прямой трубки. Опорные плоскости образца должны быть перпендикулярны направлению приложения нагрузки при сжатии и параллельны между собой в пределах 0,1 % от высоты образца. 1.2. Высоту образцов (К) в миллиметрах вычисляют в зависимости от отношения коэффициента гибкости к наименьшему радиусу инерции в соответствии со справочным приложением 2 по следующим формулам: Для прямоугольной призмы с квадратным или прямоугольным основанием: или Для прямого цилиндра Для прямой трубки с основанием в виде цилиндрического венца: где

i — минимальный радиус инерции, мм; а — сторона основания призмы с квадратным основанием, мм; b— меньшая сторона основания прямоугольной призмы с прямоугольным основанием, мм; d— диаметр прямого цилиндра, мм; d 1 — внутренний диаметр трубки, мм; Д— наружный диаметр трубки, мм. 1.3. Коэффициент гибкости образца должен быть равным 10, если в нормативно-технической документации на конкретную продукцию нет других указаний. В тех случаях, когда в процессе испытания образец теряет устойчивость, коэффициент гибкости уменьшают до 6. 1.4. Высоту образца устанавливают от 10 до 40 мм. Предпочтительная высота образца 30 мм. 1.5. Для испытания на сжатие армированных пластмассовых плит применяют образцы в виде прямоугольной призмы с прямоугольным основанием, размерами:

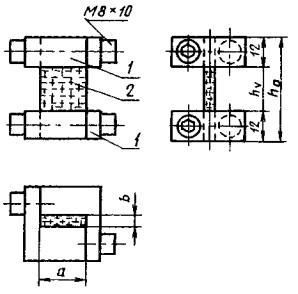

Для испытания образцы из армированных пластмасс закрепляют в приспособлении, представленном на чертеже. 1— приспособление для закрепления образца; 2 — образец мм

1.6. Режим и метод изготовления образцов указывают в нормативно-технической документации на конкретную продукцию. Образцы должны иметь чистую гладкую, ровную поверхность, безвздутий, сколов, трещин, раковин и других видимых дефектов. 1.7. Число образцов для испытания для изотропных пластмасс не менее пяти, для анизотропных — не менее 10 (не менее пяти для каждой оси анизотропии). 2. АППАРАТУРА 2.1. Испытательная машина, позволяющая осуществлять испытания на сжатие и обеспечивающая измерение нагрузки с погрешностью ±1 %. Измеритель нагрузки должен быть практически безынерционным. Испытательная машина должна быть снабжена двумя плоскопараллельными площадками, одна из которых самоустанавливающаяся. Скорость сближения площадок должна быть постоянной. 2.2. Прибор для измерения деформации, обеспечивающий измерение расстояния между опорными площадками или между метками, нанесенными на образец, с погрешностью ±1%, Рекомендуется использовать приборы, автоматически записывающие измерение расстояния между площадками или метками на образце. 2.1, 2.2. (Измененная редакция, Изм. № 1). 2.3. Прибор, обеспечивающий измерение геометрических размеров образца с погрешностью не более 0,01 мм. 2.4. Приспособление для закрепления образцов из армированных пластмасс согласно чертежу. Крепление осуществляется таким образом, чтобы поверхности образца 2 и контактные поверхности приспособления 1полностью совпадали. 3. ПОДГОТОВКА К ИСПЫТАНИЮ 3.1. Перед испытанием образцы кондиционируют по ГОСТ 12423 не менее 16 ч, при температуре (23±2)°С и относительной влажности (50±5)%, если в нормативно-технической документации на конкретную продукцию нет других указаний. 3.2. Высоту, ширину, толщину или диаметр образца измеряют с погрешностью ±0,01 мм не менее чем в трех местах. По минимальным значениям вычисляют поперечное сечение образца. 3.3. Скорость испытания указывают в нормативно-технической документации. Если такое указание отсутствует, то скорость испытания (V ) мм/мин вычисляют по формуле, в зависимости от высоты образца где

t—постоянная, равная 1 мин. 3.4. Скорость испытания может изменяться в пределах ±50 % от вычисленного значения. 4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ 4.1. Испытание проводят в условиях кондиционирования по ГОСТ 12423 при температуре (23±2)°С и относительной влажности (50±5)%, если в нормативно-технической документации на конкретную продукцию нет других указаний. 4.2. Устанавливают образец между опорными площадками так, чтобы вертикальная ось образца совпадала с направлением действия нагрузки. Регулируют машину до осуществления соприкосновения образца с площадками. 4.3. Устанавливают выбранную скорость сближения опорных площадок. 4.4. Машину приводят в действие и записывают значения определяемых показателей или кривую «нагрузка—деформация» при сжатии. 5. ОБРАБОТКА РЕЗУЛЬТАТОВ 5.1. Разрушающее напряжение при сжатии (σср), напряжение сжатия при пределе текучести (σст), напряжение сжатия при условном пределе текучести (σсту) и напряжение сжатия при установленной условной деформации (σсд) в МПа вычисляют по формуле где

А0—площадь минимального начального сечения образца, мм2. За результат испытания принимают среднее арифметическое всех параллельных определений, вычисленных до третьей значащей цифры. 5.2. Относительную деформацию сжатия при разрушении (σср) и относительную деформацию сжатия при пределе текучести (σст) вычисляют в процентах по формуле где

h 0 —начальная высота образца, мм. За результат испытания принимают среднее арифметическое всех параллельных определений, вычисленных до второй значащей цифры. 5.3. Стандартное отклонение (S) вычисляют по ГОСТ 14359, если в нормативно-технической документации на конкретную продукцию нет других указаний. 5.4. Результаты испытания записывают в протокол,

который должен содержать следующие данные:

метод изготовления, основные размеры, форма образцов; количество образцов; способ кондиционирования и условия испытания в случаях, отличающихся от предусмотренных в настоящем стандарте; способ измерения деформации; скорость испытания; значения определяемых показателей каждого образца и их среднее арифметическое; дата испытания; обозначение настоящего стандарта. ПРИЛОЖЕНИЕ 1 Справочное Пояснения к терминам, применяемым в стандарте

ПРИЛОЖЕНИЕ 2 Справочное Вычисление размеров образцов Коэффициент гибкости (λ) вычисляют по формуле где h р — приведенная высота образца, мм, равная для испытаний образцов без зажимов h 0 , мм, для испытаний

образцов с зажимами i — минимальный радиус инерции, мм, вычисляемый

по формуле где I — основной минимальный момент инерции поперечного сечения, мм4; А — площадь поперечного сечения, мм2; а) для прямоугольной призмы с квадратным или прямоугольным основанием: квадратная призма: следовательно,

прямоугольная призма: следовательно,

б) для прямого цилиндра: следовательно,

в) для труб с круглым основанием: следовательно, где: a, b, d, d1 и D имеют значения согласно п. 1.2. |

,

, .

. .

. ,

,

,

, ,

, ,

, ,

, , мм ( hv — расстояние

между зажимами, мм);

, мм ( hv — расстояние

между зажимами, мм);

,

, ;

; ,

, ;

; ,

, ;

; ,

, ,

,