| O компании |

| Контакты |

| Продукция |

| Бронза, Латунь |

| Алюминий |

| Чугун |

| Поковки |

| Справочник |

| Технологии |

| Металлы |

| Госты |

| Цены |

| Услуги |

ТУ 301-05-49-90

ПЛЕНКА ИЗ ФТОРОПЛАСТА-4Д СЫРАЯ КАЛАНДРИРОВАННАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 301-05-49-90

Взамен ОСТ 6-05-405-80

Группа Л27

ОКП 22 4526

ОКП 22 4526

Срок действия с 01.08.90 до 01.08.95

Настоящие технические условия распространяется на пленку из фторопласта-4Д сырую каландрированную, представляющую собой не подвергнутую спеканию двухосноориентированную пленку из фторопласта-4Д марки "П" и "Л" (ГОСТ 14906-77), изготовленную экструзионно-каландровым методом, поставляемую нарезанной в виде лент различной ширины.

Пленка применяется в качестве электроизоляционного материала для проводов, кабелей и других электротехнических изделий в виде спеченой в монолит оболочки.

Температура эксплуатации изделий из пленки от минус 60 до плюс 250 °С.

Примеры условного обозначения пленки, нарезанной на ленты различной ширины, в технической документации и при заказе:

-сырая

каландрированная пленка из фторопласта-4Д толщиной 0,045 мм, шириной 3 мм,

неокрашенная ненаполненная, I

сорта:

СКЛФ-4Д

сорт I 0,045×3

ТУ 301-05-49-90;

-сырая

каландированная пленка из фторопласта-4Д толщиной 0,070мм, шириной 6 мм,

ненаполненная окрашенная в желтый цвет, высшего сорта:

СКЛФ-4Д

сорт высший 0,070×6

ТУ 301-05-49-90;

-сырая

каландрированная пленка из фторопласта-4Д толщиной 0,100 мм, шириной 10 мм,

окрашенная в красный цвет с наполнителем, высшего сорта:

СКЛФ-4Д

сорт высший 0,100×10

красная "Н" ТУ 301-05-49-90.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сырая каландрированная пленка из фторопалста-4Д должна изготавливаться в соответствии с требованиями настоящих технических условий по технологическому регламенту предприятия-изготовителя, утвержденному в соответствии порядка.

1.2. Типы и размеры.

1.2.1. Сырая каландрированная пленка выпускается следующих типов:

неокрашенная

ненаполненная;

неокрашенная

наполненная;

окрашенная

ненаполненная;

окрашенная

наполненная.

В качестве красителей и наполнителей используют неорганические пигменты, перечень которых и рецептуры окраски приведены в приложении 1 в настоящем ТУ.

По согласованию с потребителем окрашенная ненаполненная пленка выпускается до 10 основных цветов (белый, желтый, красный, оранжевый, синий, зеленый, коричневый, черный, фиолетовый, серый), окрашенная наполненная 6 цветов (красный, оранжевый, желтый, синий, серый, зеленый) и неорашенная наполненная 1 цвета (белый).

В зависимости от свойств пленка выпускается высшего и первого сорта.

1.2.2. Номинальная толщина и ширина пленки и предельные отклонения по толщине и ширине указаны в табл.1.

Таблица 1

| Размер | Норма |

| 1. Толщина, мм | 0,045±0,008; 0,070±0,007 0,085±0,009; 0,100±0,010; 0,125±0,012; 0,150±0,015; 0,200±0,020 |

| 2. Ширина разрезанной пленки, мм | 3,0; 4,0; 5,1; 6,0; 8,0; 10,0; 12,0; 14,0; 16; 18; 20; 25 |

| 3. Допускаемые отклонения по ширине пленки, мм: -при ширине пленки до 5,0 мм вкл. -при ширине пленки от 6,0 до 14,0 мм -при ширине пленки от 16 до 25 мм вкл. |

±0,5 ±1 |

Примечание. По согласованию с потребителем пленка из фторопласта-4Д каландрированная может поставляться разрезанной шириной от 30 до 150 мм или неразрезанной шириной 160 мм, требования к ней оговариваются при заказе.

1.2.3. Длина пленки толщиной от (0,045±0,007) мм до (0,100±0,010) мм в зависимости от ширины должна соответствовать размерам, указанным в табл.2.

Таблица 2

| Размер | Норма |

| Длина, м, не менее: при ширине пленки 3,0 мм |

40 |

| « « « 4,0 мм | 50 |

| « « « от 5,0 до 8,0 мм | 80 |

| « « « 10,0 мм | 100 |

| « « « от 12,0 до 25 мм | 110 |

| « « « от 30 до 150мм | 150 |

Примечания. 1. По согласованию с потребителем

допускается выпуск пленки меньшей длины на катушки.

2. Намотка пленки на катушку

осуществляется в один или несколько ручьев (рулонов).

1.2.4. Длина пленки толщиной (0,100±0,010) мм и более может быть на 50% меньше длины, указанной в табл.2.

1.3. По общесоюзному классификатору промышленной и сельскохозяйственной продукции коды ОКП для пленки из фторопласта-4Д сырой каландрированной в зависимости от толщины, типа, сорта и цвета должны соответствовать, указанным в приложении 2 к настоящим техническим условиям.

1.4. Характеристики.

1.4.1. По показателям качества пленка должна соответствовать требованиям и нормам, указанным в табл.3.

1.4.2. Пленку поставляют намотанной на пластмассовые (ОСТ 6-05-418-75) или (ТУ 6-05-1609-77) другие катушки с внутренним диаметром (75,0±0,5) мм. Намотка пленки на катушке должна быть плотной и ровной.

1.4.3. На каждую катушку допускается намотка только одной длины пленки.

1.5. Упаковка.

1.5.1. Однотипные катушки укладывают в комплекты общей высотой не более 200 мм. Комплект заворачивают в кальку (ГОСТ 892-70), концы которой укладывают внутрь катушки.

Требования и нормы качества пленки

1.5.2. Упакованный в кальку комплект катушек укладывают в мешок-вкладыш полиэтиленовый (ГОСТ 19360-74). В случае необходимости комплекты катушек, упакованных в кальку и мешок-вкладыш, дополнительно обертывают бумагой (ГОСТ 8273-75) или гофрированным картоном (ГОСТ 7376-84 марки Д), концы которого закрепляют липкой лентой (ГОСТ 20477-86). Комплекты укладывают, затем в коробки из коробочного картона, изготовленные по нормативно-технической документации, утвержденной в установленном порядке, дно которых выложено гофрированным картоном или бумагой, сверху комплектов так же кладут гофрированный картон или бумагу, а пространство между комплектами и стенками коробки заполняют бумагой. Коробки перевязывают шпагатом (ГОСТ 17308-88), концы которого приклеивают к коробке этикеткой.

Масса нетто пленки в коробке не более 4,5 кг.

1.5.3. При иногородних поставках коробки укладывают в деревянные № 26-1 тип II-I, № 26-2 типII № 63 или № 64-1 тип II-I (ГОСТ 18573-86) ящики или ящики № 11 тип II-I (ГОСТ 13361-84). Допускается в один ящик упаковывать пленку разных партий.

Масса нетто в ящике не более 65 кг.

Пленку, поставляемую в районы Крайнего севера, упаковывают в тару и транспортируют в соответствии с требованиями ГОСТ 15846-79.

1.6. Маркировка.

1.6.1. Потребительскую тару (коробку) обеспечивают ярлыком с указанием:

-

-наименования предприятия-изготовителя или его

товарного знака;

-условного обозначения пленки;

-номера партии;

-номера места;

-массы нетто;

-даты изготовления.

1.6.2. Транспортную маркировку производят по ГОСТ 14192-77 с нанесением манипуляционных знаков «Верх, не кантовать», «Боится сырости» и указанием следующих дополнительных данных:

-

-условного обозначения пленки;

-номера партии;

-даты изготовления.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Пленка из фторопласта-4Д сырая каландрированная невзрывоопасна, негорюча, при непосредственном контакте не оказывает влияния на организм человека.

2.2. При нагревании пленки до температуры выше 250 °С из фторопласта-4Д начинают выделяться летучие продукты термоокислительной диструкции, содержащие в своем составе фтористый водород, перфторизобутилен, окись углерода.

Интенсивное разложение фторопаласта-4Д начинается при температуре свыше 415 °С.

2.3. При превышении предельно допустимых концентраций фтористый водород, перфторизобутилен раздражают слизистые оболочки дыхательных путей, вызывают воспалительные процессы органов дыхания, а при высоких концентрациях – отек легких.

Окись углерода вызывает удушье, действует на центральную нервную систему. Вдыхание летучих продуктов, выделяющихся из фторопласта-4 при нагревании, вызывает явление «полимерной» лихорадки, напоминающей «металлическую» (высокая температура, озноб, раздражение верхних дыхательных путей, одышка, кашель и др.)

2.4. Предельно допустимые концентрация в воздухе рабочей зоны производственных помещений в соответствии с требованиями ГОСТ 12.1.005-88, мг/г3:

| Класс опасности | ||

| Перфторизобутилен | -0,1 | 1 |

| Фтористый водород | -0,5/0,1 | 2 |

| Окись углерода | -20,0 | 3 |

2.5. Концентрацию веществ в воздухе рабочей зоны производственных помещений определяют:

-

перфторизобутилена по МУ № 1699-77, утвержденным

Минздравом СССР 18.04.77;

фтористого водорода по МУ № 2245-80, утвержденным Минздравом СССР 23.09.80;

окиси углерода по МУ № 2905-83, утвержденным Минздравом СССР 06.09.83.

2.6. Контроль за состоянием воздушной среды производственных помещений осуществляется санитарной лабораторией предприятия по графику согласованному с СЭС.

2.7.Работа с пленкой должна проводиться в производственных помещениях, оборудованных общеобменной приточно-вытяжной вентиляцией, обеспечивающей содержание вредных ,веществ в воздухе не выше ПДК. Оборудование, на котором производят нагрев пленки до температуры выше 250 °С должно иметь местную вытяжную вентиляцию.

2.8. Включение открытых нагревательных приборов (электроплиток) илиприборов с поверхностью, нагретой выше 250 °С разрешается только в вытяжных шкафах при включенной местной вытяжной вентиляции.

2.9. При работе с пленкой возможно скопление зарядов статического электричества. Для уменьшения скопления зарядов статического электричества необходимо производить увлажнение воздуха в рабочих помещениях.

Для защиты от действия статического электричества металлические конструкции должны быть заземлены.

2.10. Работу в аварийных случаях (перегрев печей, нагревательных приборов, пожар и т.д.) следует проводить в противогазах марок ИП-46 и ИП-48, ИП-4, БКФ.

Средства пожаротушения: огнетушители, вода, песок, асбестовые покрывала.

2.11. Работу при производстве пленки проводят в спецодежде: хлопчатобумажный костюм (ГОСТ 27575-87) или халат (ГОСТ 12.4.131-83), берет или косынка (ОСТ 17.635-87), кожаные тапочки, ботинки или резиновые сапоги (ГОСТ Ш65-78), хлопчатобумажные и резиновые перчатки (ГОСТ 12.4.010-75).

Работа с порошком и пигментами осуществляется в респираторах ШБ-1 "Лепесток" (ГОСТ I2.4.028-76) одноразового использования, при разливе перхлорэтилена - в фильтрующем противогазе марки A,

при открывании экстракционных ванн с перхлорэтиленом и чистке их - вреспираторе РПГ-67А.

2.12. Предварительные и периодические медицинские осмотры

производственного персонала проводятся в соответствии с приказом №70 Минздрава СССР от I9.06.84 на предприятии-изготовителе пленки.

2.13. Отходы пленки подлежат вторичной переработке. Не пригодные к вторичной переработке отходыподлежат захоронению в специально отведенных местах.

3. ПРАВИЛА ПРИЕМКИ

3.1.Пленку из фторопласта-4Д сырую каландрированную предъявляют приемке партиями. За партию принимают количество пленки не более 160 кг одной толщины и сорта, изготовленное из одной партии полимера, одновременно предъявленное к сдаче и сопровождаемое одним документом о качестве установленной формы с указание:

-

-наименования

или товарного знака завода-изготовителя;

-условного обозначения продукции;

-номера партии;

-массы нетто;

-количества единиц продукции;

-даты изготовления;

-результатов проведенных испытаний и подтверждения ОТК соответствии продукции требованиям настоящего ТУ, обозначения настоящих ТУ.

3.2.При получении неудовлетворительных результатов испытания хотя бы по одному из показателе при контрольной проверке ОТК отбирают пробу от той же партии и подвергают испытаниям на удвоенном количестве образцов по показателям, не выдержавшим первичных испытаний. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3.3.В случае приемки продукции представителем заказчика основанием для проведения приемо-сдаточных испытаний партии пленки является извещение, подписанное руководителем предприятия главным инженером) и начальником ОТК.

3.4.Приемо-сдаточные испытания проводят в объеме и последовательности, указанных в табл.4.

Объем и последовательность приемо-сдаточных испытаний

3.5. Если при проведении приемо-сдаточных испытаний представителем заказчика обнаружится несоответствие хотя бы одного показателя требованиям настоящих ТУ, то вся партия пленки возвращается предприятию-изготовителю для перепроверки и устранения дефектов.

3.6. Партия плёнки может быть предъявлена представителю заказчика повторно после перепроверки, выяснения причин дефектов и принятия мер впроизводстве по их предупреждению в дальнейшем.

Основанием для повторного проведения приемо-сдаточных испытаний является извещение с указанием "вторичное предъявление" и акт с указанием причин дефектов и мер, принятых по устранению и предупреждению их в дальнейшем производстве. Вторичное извещение и акт должны быть подписаны руководителем предприятия-изготовителя и начальником ОТК.

3.7. При повторном предъявлении представителю заказчика испытания проводят на удвоенном количестве образцов.

3.8. Предъявление одной и той же партии представителю заказчика не должно превышать двух раз.

3.9. От каждой партии пленки до ее нарезки на ленты отбирают намотанный на пластмассовую втулку образец длиной не более 30 м. Образец пленки помещают в полиэтиленовый мешок и снабжают этикеткой или делают надпись шариковой ручкой (ГОСТ 19444-80) с указанием условного обозначения пленки, номера партии, даты отбора пробы.

Перед отбором пробы для испытания ОТК от образца отматывают около 1 м пленки, после этого отрезают пробы в количестве, указанном в табл. 4.

3.10. Часть образца длиной 5 м хранят в ОТК в течение 3-х месяцев, 5 м отправляют потребителю для проведения контрольных испытаний и в случае приемки партии пленки представителем заказчика 3 м используются представителем заказчика для проведения испытания.

4. МЕТОД ИСПЫТАНИЯ

4.1. Толщину пленки измеряют по ГОСТ 17035-85 методом А микрометром рычажным МР25 (ГОСТ

4381-87) или любым другим толщиномером с ценой

деления 0,002 мм. Измерение производится на исходной или резанной на ленты пленке на неотрезанном от рулона участке пленки

длиной  м. Измерение исходной пленки производят по

краям пленки, отступив от кромки с каждой стороны не менее, чем на 20 мм через каждые 100

мм по длине.

м. Измерение исходной пленки производят по

краям пленки, отступив от кромки с каждой стороны не менее, чем на 20 мм через каждые 100

мм по длине.

Измерение на резаной ленте производят по длине через каждые 100 мм.

Измерение проводят без кондиционирования, при температуре (25±5)°C,относительная влажность не нормируется.

За результат испытания принимают среднее арифметическое всех измерений на длине 1,2 м. Разнотолщинность пленки для каждого измеренного образца должна быть в пределах допуска на толщину.

Перед измерением толщины с поверхности образов и измеренных плоскостей толщиномера удаляют пыль и другие загрязнения бязью по ГОСТ 11680-7б, смоченной этиловым спиртом по ГОСТ 17299-78 или ГОСТ 18300-87.

4.2. Ширину резаной пленки измеряют на неотрезанном от рулона участке пленки длиной (1,2±0,1) м через каждые 50 мм измерительной лупой 10х увеличения по ГОСТ 25706-83 при ширине пленки 14,0 мм вкл. и линейкой по ГОСТ 427-75 и при ширине пленки 16 мм и более.

Длину пленки на катушке (X) в м вычисляют по формуле

где

m - масса пленки с катушкой, г;

m1- масса катушки, г;

m2- масса одного метра пленки, г.

Взвешивание производят на весах общего назначения с погрешностью ±3 г и наибольшим пределом взвешивания 2 кг (ГОСТ 23676-79) .

4.4. Отсутствие механических загрязнений, разрывов и складок проверяют визуальным осмотром в проходящем свете без применения увеличительных приборов в процессе измерения толщины резаной пленки.

Отсутствие заусенец проверяют путем внешнего осмотра торцов катушки, разнотонность и качество намотки пленки проводят путем сравнения с контрольным образцом, согласованный с основным потребителем и утвержденным в установленном порядке.

4.5. Определение массовой доли смазки после экстрагирования.

4.5.1. Аппаратура и реактивы.

Стакан B-1-100, B-1-250 ТС по ГОСТ 25336-82.

Цилиндр 1-250 по ГОСТ 1770-74.

Чашка ЧБН-1-40 по ГОСТ 25336-82.

Палочка стеклянная диаметром 3-5 мм.

Шкаф сушильный, обеспечивающий нагрев до 120°С с автоматической регулировкой температуры. Погрешность регулирования ±10°С. Весы лабораторные общего назначения по ГОСТ 24104-88 с погрешностью взвешивания ±0,0001 г с наибольшим пределом взвешивания 200 г.

Термометр по ГОСТ 27544-87 с пределом измерения св. 100 до 200°С и ценой деления 1°С.

Часы.

Секундомер ГОСТ 5072-79.

Трихлорэтилен по ГОСТ 9976-83 или перхлорэтилен по ТУ 6-01-956-86, сорт высший или первый.

4.5.2. Подготовка к испытанию.

Чистоту трихлорэтилена или перхлорэтилена, взятого для экстрагирования, проверяют путем выпаривания 25 мл его в чашке.

Петри в вытяжном шкафупри комнатной температуре и остатков в сушильном шкафу при температуре (120±10)°С в течение 1 ч. При визуальном осмотре в чашке не должно быть следов жира.

4.5.3. Проведение испытания.

Навеску пленки массой (2,25±0,25) г помещают в стакан вместимостью 250 мл, цилиндром наливают 150 мл трихлорэтилена или перхлорэтилена и проводят экстрагирование в течение (6±1) мин, при температуре не ниже 18°С, периодически встряхивая содержимое. По истечению указанного времени пленку из стакана вынимают стеклянной палочкой, высушивают на стеклянной палочке на воздухе до побеления и помещают на той же палочке в сушильный шкаф, предварительно нагретый до температуры (120±10)°С. При большой длине пленки допускается сушка ее на стеклянной подложке. Сушку пленки производят при температуре (120±10)°C в течение (6±1) мин. После охлаждения на воздухе пленку взвешивает.

4.5.4. Обработка результатов.

Массовую долю смазки после экстрагирования (X1) в процентах вычисляют по формуле

где

m - масса пленки до экстрагирования, г;

m1-масса пленки после экстрагирования, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных, определений абсолютное значение расхождения между которыми не должно превышать значения допускаемого расхождения, равного 0,02%.

Если расхождения между параллельными определениями превышают допустимые пределы, испытание повторяют на удвоенном количестве образцов.

4.6. Перед проведением физико-механических и электрических испытаний образцы пленки кондиционируют по ГОСТ 12423-66 и ГОСТ 6433.1-71 на воздухе не менее 3 ч при температуре (23±2)°С (20±5)°С соответственно.

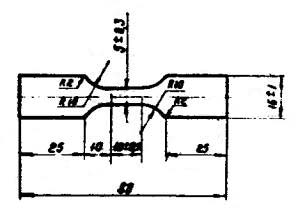

Определение прочности при растяжении и относительного удлинения при разрыве пленки в продельном и поперечном направлениях производят по ГОСТ 14236-81на пяти образцах в форме лопатки, вырубленныхx специальным штампом. Толщина образца соответствует толщине пленки. Форма и размеры образца указаны на черт. 1. Испытания проводят при температуре (23±2)°С на разрывной машине при скорости раздвижения захватов машины (100±10) мм/мин. За результат испытания принимают среднее арифметическое пяти параллельных определений для каждого направления пленки, расхождения между которыми не должно превышать 20% от вычисленного среднего значения.

Образец для испытаний

Черт.1

4.8. Определение продольной усадки.

4.8.1. Аппаратура, средства измерений, материалы. термостат ВН 5805 или другого типа с автоматической регулировкой температуры до 400°C, погрешность регулирования температуры ±10°С.

Термопара ТХК ГОСТ 3044-84 в комплекте с регулирующим прибором с пределом измерения до 400°C, класс точности 0,5.

Термометр по ГОСТ 27544-87 с пределом измерения св. 300 до 400°С с ценой деления 1°С или контактный термометр типа ТПК ГОСТ 9871-75.

Линейка 300 по ГОСТ 427-75.

Секундомер по ГОСТ 5072-79.

Фольга алюминиевая толщиной (0,200±0,015) мм по ГОСТ 618-73.

Ткань асбестовая по ГОСТ 6102-78.

Ткань стеклянная марки 32-100 или ЭЗ-100 толщиной 0,100 мм по ГОСТ 19907-83 или ткань конструкционная из стеклянных крученных комплексных нитей марки T-10 толщиной 0,230 мм по ГОСТ 19770-73.

4.8.2. Подготовка образцов.

Для испытания нарезают 2 образца длиной (250±1) мм. Длину образца измеряют линейкой вдоль образца по осевой линии.

Образец сырой пленки укладывают на стеклоткань, помещенную на алюминиевую фольгу или асбестовую ткань.

4.8.3.Проведение испытания.

Образец, подготовленный по п. 4. 8. 2. помещают в термостат нагретый до (370±10)°С.

Образец выдерживают в термостате в течение (7±1) мин при температуре (370±10)°С, после этого охлаждают на воздухе. После охлаждения измеряют длину вдоль образца по осевой линии.

4.8.4. Обработка результатов.

Усадку пленки (Х2) в процентах вычисляют по формуле

где

l1- длина исходного образца, мм;

l2- длина образцов после термостатирования, мм.

Вычисление производят до первого десятичного знака с последующим округлением до целого числа.

За результат испытания принимают среднее арифметическое двух параллельных определений, расхождение между которыми не должно превышать допускаемого расхождения, равного 2 %.

4.9. Определение тангенса угла диэлектрических потерь (tgδ) и диэлектрической проницаемости (ε) при частоте 106Гц.

4.9.1. Изготовление образцов.

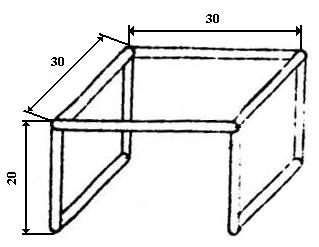

Образцы для испытания получают из пленки в один слой, выпеченной при температуре(370±10)°C в течение (11±1) мин на специальной рамке согласно черт. 2.

Рамка для выпечки образцов

1.Размеры рамки определяются размером термостата.

2. Материал: проволка  6 мм сталь Х18Н10Т (ГОСТ 5632-72)

6 мм сталь Х18Н10Т (ГОСТ 5632-72)

Черт.2.

Пленка по длине закрепляют шпильками с заостренными концами (нержавеющая сталь диаметром 1 мм). Длину образца сырой каландрированной пленки берут с учетом усадки при спекании на 30 % и длины назаделку концов, которые складывают вдвойне для прочности.

Ширина выпеченной пленки должна быть не менее 50 мм.

4.9.2. Проведение испытания.

Тангенс угла диэлектрических потерь (tgδ) и диэлектрическую прочность (ε) при частоте 106Гц определяют по ОСТ 6-05-423-76 на приборе или комбинации приборов, соответствующих требованиям ГОСТ 22372-77 и позволяющих измерять tgδ с погрешностью не более ±(0,05tgδ+0,0001) и емкость с погрешностью не более ±(0,010±1) пФ.

С целью выбора оптимальных условий измерения tgδ допускается отклонение измерительной частота от номинала на ±20 %.

Для измерения используется электродное устройство в виде винтового пресса по ОСТ 6-05-423-76 с диаметром измерительного электрода 10 мм для пленок толщиной от 0,045+ до 0,070 мм и 20 мм для пленок толщиной от 0,085 до 0,200 мм. С целью улучшения такта между образцом пленки и нажимными электродами используют эластичную прокладку, помещаемую между образцом пленки и заземленным электродом (тип электродов ЭНЭП). Эластичная прокладка состоит из сырой каландрированной пленки фторопласта-4Д толщиной 0,045-0,070 мм, обернутой металлической фольгой толщиной ~0,02 мм(из олова, свинца или сплава этих металлов по ГОСТ 18394-73). Вместо эластичной прокладки можно использовать электроды из оловянной (ГОСТ 18394-73) или отожженной алюминиевой фольги (ГОСТ 618-73) толщиной 0,008-0,020 мм (тип ЭФВК), притираемые к образцу пленки конденсаторным вазелином (ГОСТ 5774-76).

Диаметр фольговых электродов должен быть равен диаметру нажимных электродов электродного устройства.

Испытания проводят на трех образцах. За результат испытания принимают среднее арифметическое результатов трех определений.

4.10. Удельное объемное электрическое сопротивление (ρV) определяют по ОСТ 6-05-423-76 на образцах, изготовленных до п.4.9.1 настоящего стандарта. Испытание проводят на любом при боре или комбинации приборов позволяющих проводить измерение ρV требуемого порядка с погрешностью не более ±20 %. Электродное устройство и диаметр измерительного электрода типа ЭНЭП те же, что и в п.4.9.2. Электроды типа ЭФВК не применяются.

При измерении ρV на приборах с эталонным резистором менее 1012 Ом диаметр измерительного электрода следует брать 20 мм для пленок всех толщин.

Испытательное напряжение - 100 В. Время выдержки образца под напряжением - 1 мин. За результат испытания принимают потенцированное среднее десятичных логарифмов трех определений.

4.11.Определение электрической прочности производят по ОСТ 6-05-423-76 нa образцах пленки, изготовленных согласно п.4.9.1 настоящих ТУ.

Электрическую прочность определяют на любой высоковольтной установке постоянного напряжения, отвечающей требованиям ГОСТ 6433.3-71. Измерения проводят при плавном повышении напряжения с такой скоростью, чтобы время до пробоя составляло от 5 до 20 с.

Электрическую прочность определяют с помощью цилиндрическихэлектродов (тип ЭНГД); диаметр верхнего электрода - 10 мм, нижнего - 25 мм. Рабочие поверхности электродов должны быть ровными и иметь шероховатость поверхности Ra не более 0,32 мкм по ГОСТ 2789-73.

На образце пленки производят 10 определений электрической прочности. За результат испытания принимают среднее арифметическое значение 10 определений. Измерение толщиныпленки производят вблизи места пробоя согласно п.4.1 настоящих ТУ.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Пленку из фторопласта-4Д сырую каландрированную транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. По согласованию сторон транспортирование пленки из фторопласта-4Д сырой каландрированной производят в контейнерах (ГОСТ 20435-75 и ГОСТ 15102-75) или в пакетированном виде в соответствии с требованиями ГОСТ 21929-76.

Транспортный пакет формируют из ящиков на плоских деревянных поддонах (ГОСТ 9557-87) механизированным или ручным способом. Пакет скрепляют по ГОСТ 21650-76 стальной упаковочной лентой (ГОСТ 3560-73) толщиной не менее 0,5 мм илимягкой стальной проволокой (ГОСТ 3282-74).

Масса брутто пакета не должна превышать 1250 кг, масса нетто не должна превышать 1000 кг.

5.3. При железнодорожных перевозках пленку транспортирует мелкими отправками в крытых вагонах.

5.4. Транспортирование пленки речным транспортом производят в контейнерах или пакетами по ГОСТ 21929-76.

5.5. Транспортирование пленки морским транспортом производят в соответствии с "Правилами безопасной морской перевозки генеральных грузов".

5.6. По согласованию с транспортными организациями в соответствии с требованиями "Правил перевозки грузов МПС" допускается транспортирование грузов смешанными видами транспорта (автомобильным, железнодорожным и морским).

5.7. Пленка из фторопласта-4Д сырая каландрированная должна храниться в таре в отапливаемом складском помещении поставщика-изготовителя при относительной влажности не более 80% на расстоянии не менее 1м от отопительных приборов.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие пленки из фторопласта-4Д сырой каландрированной требованиям настоящих ТУ при соблюдении условий транспортирования и хранения, установленных ТУ.

6.2. Гарантийный срок хранения пленки из фторопласта-4Д сырой каландрированной - 5 лет со дня изготовления.

Рекомендуемое

Рецептура окраски фторопласта-4Д

Приложение 2

Рекомендуемое

Обозначение кодов ОКП

| Наименование, тип, сорт, толщина, цвет пленки | Код ОКП | КЧ | |

| Пленка из фторопласта-4Д сырая каландрированная неокрашенная ненаполненная толщиной в мм: |

| ||

| 0,045, сорт высший | 22 4523 0301 | 01 | |

| " , сорт первый | 22 4523 0302 | 00 | |

| 0,070-0,100, сорт высший | 22 4523 0303 | 10 | |

| " , сорт первый | 22 4523 0304 | 09 | |

| 0,125-0,200, сорт высший | 22 4523 0305 | 06 | |

| " , сорт первый | 22 4523 0306 | 07 | |

| Пленка из фторопласта-4Д сырая каландрированная, неокрашенная наполненная толщиной в мм: |

| ||

| 0,045, сорт высший | 22 4523 0201 | 04 | |

| " , сорт первый | 22 4523 0202 | 03 | |

| 0,070-0,100, сорт высший | 22 4523 0203 | 02 | |

| " , сорт первый | 22 4523 0204 | 01 | |

| 0,125-0,200, сорт высший | 22 4523 0205 | 00 | |

| " , сорт первый | 22 4523 0206 | 10 | |

| Пленка из фторопласта-4Д сырая каландрированная, окрашенная не наполненная высшего сорта толщиной в мм: |

| ||

| 0,045, белый | 22 4526 0101 | 03 | |

| " желтей | 22 4526 0102 | 02 | |

| " красный | 22 4526 0103 | 01 | |

| " оранжевый | 22 4526 0104 | 00 | |

| " синий | 22 4526 0105 | 10 | |

| " зеленый | 22 4526 0106 | 09 | |

| " коричневый | 22 4526 0107 | 08 | |

| " черный | 22 4526 0108 | 07 | |

| 0,045, фиолетовый | 22 4526 0109 | 06 | |

| " серый | 22 4526 0110 | 02 | |

| 0,070-0,100 белый | 22 4526 0111 | 01 | |

| " желтый | 22 4526 0112 | 00 | |

| " красный | 22 4526 0113 | 10 | |

| " оранжевый | 22 4526 0114 | 09 | |

| " синий | 22 4526 0115 | 08 | |

| " зеленый | 22 4526 0116 | 07 | |

| " коричневый | 22 4526 0117 | 06 | |

| " черный | 22 4526 0118 | 05 | |

| " фиолетовый | 22 4526 0119 | 04 | |

| " серый | 22 4526 0120 | 00 | |

| 0,125-0,200 белый | 22 4526 0121 | 10 | |

| " желтый | 22 4526 0122 | 09 | |

| " красный | 22 4526 0123 | 08 | |

| " оранжевый | 22 4526 0124 | 07 | |

| " синий | 22 4526 0125 | 06 | |

| " зеленый | 22 4526 0126 | 05 | |

| " коричневый | 22 4526 0127 | 04 | |

| " черный | 22 4526 0128 | 03 | |

| " фиолетовый | 22 4526 0129 | 02 | |

| " серый | 22 4526 0130 | 09 | |

| Пленка из фторопласта-4Д сырая каландрированная окрашенная ненаполненная первого сорта толщиной в мм: |

| ||

| 0,045 белый | 22 4526 0201 | 00 | |

| " желтый | 22 4526 0202 | 10 | |

| " красный | 22 4526 0203 | 09 | |

| " оранжевый | 22 4526 0204 | 08 | |

| " синий | 22 4526 0205 | 07 | |

| " зеленый | 22 4526 0206 | 06 | |

| " коричневый | 22 4526 0207 | 05 | |

| " черный | 22 4526 0208 | 04 | |

| " фиолетовый | 22 4526 0209 | 03 | |

| " серый | 22 4526 0210 | 10 | |

| 0,070-0,100 белый | 22 4526 0211 | 09 | |

| " желтый | 22 4526 0212 | 08 | |

| " красный | 22 4526 0213 | 07 | |

| " оранжевый | 22 4526 0214 | 06 | |

| " синий | 22 4526 0215 | 05 | |

| " зеленый | 22 4526 0216 | 04 | |

| " коричневый | 22 4526 0217 | 03 | |

| " черный | 22 4526 0218 | 02 | |

| " фиолетовый | 22 4526 0219 | 01 | |

| " серый | 22 4526 0220 | 08 | |

| 0,125-0,200 белый | 22 4526 0221 | 07 | |

| " желтый | 22 4526 0222 | 06 | |

| " красный | 22 4526 0223 | 05 | |

| " оранжевый | 22 4526 0224 | 04 | |

| " синий | 22 4526 0225 | 03 | |

| " зеленый | 22 4526 0226 | 02 | |

| " коричневый | 22 4526 0227 | 01 | |

| " черный | 22 4526 0228 | 00 | |

| " фиолетовый | 22 4526 0229 | 10 | |

| " серый | 22 4526 0230 | 06 | |

| Пленка из фторопласта-4Д сырая каландрированная окрашенная наполненная высшего сорта толщиной в мм: |

| ||

| 0,045 красный | 22 4526 0301 | 08 | |

| " оранжевый | 22 4526 0302 | 07 | |

| " желтый | 22 4526 0303 | 06 | |

| " синий | 22 4526 0304 | 05 | |

| " серый | 22 4526 0305 | 04 | |

| " зеленый | 22 4526 0306 | 03 | |

| 0,070-0,100 красный | 22 4526 0307 | 02 | |

| " оранжевый | 22 4526 0308 | 01 | |

| " желтый | 22 4526 0309 | 00 | |

| " синий | 22 4526 0310 | 07 | |

| " серый | 22 4526 0311 | 06 | |

| " зеленый | 22 4526 0312 | 05 | |

| 0,125-0,200 красный | 22 4526 0313 | 06 | |

| " оранжевый | 22 4526 0314 | 05 | |

| " желтый | 22 4526 0315 | 04 | |

| " синий | 22 4526 0316 | 03 | |

| " серый | 22 4526 0317 | 02 | |

| " зеленый | 22 4526 0318 | 01 | |

| Пленка из фторопласта-4Д сырая каландрированная окрашенная наполненная первого сорта толщиной в мм: |

| ||

| 0,045 красный | 22 4526 0401 | 05 | |

| " оранжевый | 22 4526 0402 | 04 | |

| " желтый | 22 4526 0403 | 03 | |

| " синий | 22 4526 0404 | 02 | |

| " серый | 22 4526 0405 | 01 | |

| " зеленый | 22 4526 0406 | 00 | |

| 0,070-0,100 красный | 22 4526 0407 | 10 | |

| " оранжевый | 22 4526 0408 | 09 | |

| " желтый | 22 4526 0409 | 08 | |

| " синий | 22 4526 0410 | 04 | |

| " серый | 22 4526 0411 | 03 | |

| " зеленый | 22 4526 0412 | 02 | |

| 0,125-0,200 красный | 22 4526 0413 | 01 | |

| " оранжевый | 22 4526 0414 | 00 | |

| " желтый | 22 4526 0415 | 10 | |

| " синий | 22 4526 0416 | 09 | |

| " серый | 22 4526 0417 | 08 | |

| " зеленый | 22 4526 0418 | 07 | |

Приложение 3

Перечень нормативно-технической документации, на которую дана ссылка в настоящих ТУ

| ГОСТ 427-75 | Линейки измерительные металлические.Технические условия | |

| ГОСТ 618-73 | Фольга алюминиевая для технических целей. Технические условия | |

| ГОСТ 892-70 | Калька бумажная натуральная. Технические условия | |

| ГОСТ 1770-74 | Посуда мерная лабораторная стеклянная. Технические условия | |

| ГОСТ 2789-73 | Шероховатость поверхности. Параметры и характеристики | |

| ГОСТ 3044-84 | Преобразователи термоэлектрические | |

| ГОСТ 3282-74 | Проволока сильная низкоуглеродистая общего назначения. Технические условия | |

| ГОСТ 3560-73 | Лента стальная упаковочная. Технические условия | |

| ГОСТ 4381-87 | Микрометры рычажные. Общие технические условия | |

| ГОСТ 5072-79 | Секундомеры механические. Технические условия | |

| ГОСТ 5774-76 | Вазелин конденсаторный. Технические условия | |

| ГОСТ 6102-78 | Ткани асбестовые. Технические условия | |

| ГОСТ 6433.1-71 | Материалы электроизоляционные твердые. Условия окружающей среды при подготовке образцов и испытаний | |

| ГОСТ 6433.3-71 | Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном и постоянном напряжении | |

| ГОСТ 7376-84 | Картон гофрированный. Технические условия | |

| ГОСТ 8273-75 | Бумага оберточная. Технические условия | |

| ГОСТ 9557-87 | Поддон плоский деревянный размером 800x1200 мм. Технические условия | |

| ГОСТ 9808-84 | Двуокись титана пигментная. Технические условия | |

| ГОСТ 9871-75 | Термометры стеклянные ртутные электроконтактные и терморегуляторы. Технические условия | |

| ГОСТ 9976-83 | Трихлорэтилен технический. Технические условия | |

| ГОСТ 11262-80 | Пластмассы. Метод испытания на растяжение | |

| ГОСТ 12265-78 | Сапоги резиновые формовые, защищающие от нефти, нефтепродуктов и жиров. Технические условия | |

| ГОСТ 12423-66 | Пластмассы, Условия кондиционирования и испытания образцов | |

| ГОСТ 13361-84 | Ящики дощатые для продукции мясной и молочной промышленности. Технические условия | |

| ГОСТ 14192-77 | Маркировка грузов | |

| ГОСТ 14906-77 | Фторопласт-4Д. Технические условия | |

| ГОСТ 15102-75 | Контейнер универсальный металлический массой брутто 5,0 т. Технические условия | |

| ГОСТ 15846-79 | Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение. | |

| ГОСТ 17308-88 | Шпагаты. Технические условия | |

| ГОСТ 18394-73 | Фольга свинцовая, плакированная оловом, и оловянная. Технические условия | |

| ГОСТ 18573-86 | Ящики деревянные для продукции химической промышленности. Технические условия | |

| ГОСТ 19170-73 | Ткани конструкционные из стеклянных крученых комплексных нитей. Технические условия | |

| ГОСТ 19360-74 | Мешки-вкладыши пленочные. Общие технические условия | |

| ГОСТ 19444-80 | Ручки автоматические шариковые | |

| ГОСТ 19907-83 | Ткани электроизоляционный из стеклянных крученых комплексных нитей. Технические условия | |

| ГОСТ 20435-75 | Контейнер универсальный металлический массой брутто 2,5 (3,0) т. Технические условия | |

| ГОСТ 20477-86 | Лента полиэтиленовая с липким слоем. Технические условия | |

| ГОСТ 21650-76 | Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования | |

| ГОСТ 21929-76 | Транспортирование грузов пакетами. Общие требования | |

| ГОСТ 22372-77 | Материалы диэлектрические. Методы определения диэлектрической проницаемости и тангенса угла, диэлектрических потерь в диапазоне частот от 100 до 5,106 Гц | |

| ГОСТ 24104-88 | Весы лабораторные общего назначения и образцовые. Общие технические условия | |

| ГОСТ 25336-82 | Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры | |

| ГОСТ 25706-83 | Лупы. Типы, основные параметры. Общие технические требования | |

| ГОСТ 12 .4. 010-75 | ССБТ. Средства индивидуальной защиты, рукавицы специальные. Технические условия | |

| ГОСТ 12.4.028-76 | ССБТ. Респираторы ШБ-1 "Лепесток". Технические условия | |

| ГОСТ 12.4.131-83 | ОСБТГ. Халаты женские. Технические условия | |

| ГОСТ 27544-87 | Термометры жидкостные стеклянные. Общие технические условия | |

| ГОСТ 27575-87 | Костюмы мужские для защиты от общих производственных загрязнений механических воздействий. Технические условия | |

| ОСТ 6-05-423-76 | Диэлектрики твердые. Пленки из высокомолекулярных соединений. Методы электрических испытаний | |

| ОСТ 17 635-87 | Уборы головные. Общие технические условия | |

| ТУ 6-01-956-86 | Перхлорэтилен технический | |

| ТУ 6-10-661-86 | Пигменты кадмиевые и кобальт фиолетовый темный для окраски пластических масс | |

| ТУ 6-10-1320-77 | Пигменты для художественных и художественно-оформительских работ | |

| МУ 2246 -80 | Методические указания на метод определения фтористого водорода в воздухе производственных помещений | |

| МУ 1699-77 | Методические указания на фотометрическое определение фтор органических соединений в воздухе | |

| МУ 2509-83 | Методические указания на метод определения окиси углерода в воздухе | |